Od ziarku piasku do smartfona

Centralnym, technicznym elementem nowoczesnego świata stał się mikroczip. Od ekspresu do kawy po satelity komunikacyjne, nie ma praktycznie żadnego urządzenia, które mogłoby bez niego funkcjonować.

Tym samym produkcja komponentów mikroelektronicznych staje się, par excellence, technologią kluczową. Silniki firmy FAULHABER odgrywają znaczącą rolę we wszystkich krokach technologiczych, od przetwarzania kryształków krzemowych po montaż PCB.

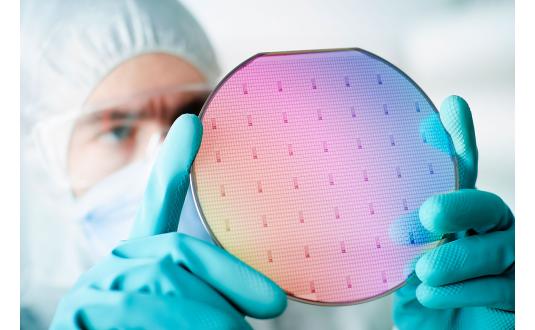

Płatki z piasku

Surowiec do produkcji czipów jest najprostszy z możliwych: piasek - piasek kwarcowy dokładnie rzecz ujmując. Piasek najpierw topi się a następnie oddziela jego składniki od głównego komponentu, czyli krzemu. Tak zwany zarodek krystalizacji z tego samego surowca zapoczątkowuje tworzenie się kryształów w ciekłej masie. Tworzone są cylindryczne pałeczki o jednorodnej strukturze. Z pałeczek wycina się krążki o grubości około dwóch milimetrów: płatki surowca. Po wygładzeniu i wypolerowaniu czyste płatki powleka się fotoczułym lakierem. Ściezki przewodów, których grubość w nowoczesnych czipach może być rzędu nanometrów, tworzone są w procesie fotolitografii a następnie przeprowadzane jest wytrawienie materiału.

W ten sposób tworzone są złożone struktury, łączące miliony tranzystorów w czipie tworząc obwód wbudowany. Na każdy układ nakłada się następnie do trzydziestu różnych fotomasek. Kilkadziesiąt elementów na płatku należy właściwie wyrównać z tym z poprzednio zaaplikowanej ekspozycji. W tym wielostopniowym procesie tworzone są konstrukcje czipów, ułożonych na okrągłym dysku, podobnym z wyglądu do płatka, stąd nazwa. Roboty przemieszczają płatki przez wszystkie fazy procesu i kierują je do kolejnych etapów produkcyjnych. Czyste płatki są bardzo delikatne i nie mogą zderzać się z innymi elementami, pomimo zwykle bardzo ograniczonej przestrzeni w systemach. Aby wyprodukować bezbłędną konstrukcję jej ułożenie musi być niezwykle precyzyjne. To samo dotyczy komponentów optycznych laserów w systemach fotolitograficznych. Precyzyjne ruchy komponentów oraz niezawodną powtarzalność robotów i laserów gwarantują napędy firmy FAULHABER, takie jak silniki DC, silniki krokowe i silniki piezoelektryczne.

Przewód i żywica syntetyczna

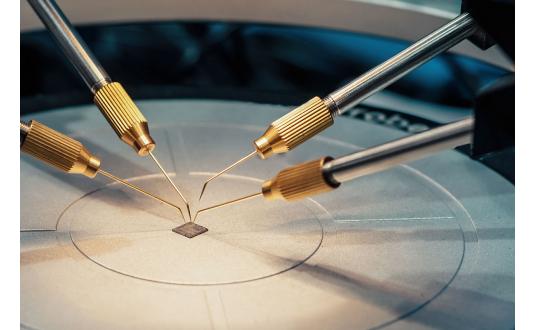

Po osiągnięciu ostatecznej formy przez struktury w krzemie krystalicznym, z płatków wycina się pojedyncze puste formy czipów. Teraz przytwierdza się do nich połączenia elektryczne (wtyki) w postaci cieniutkich przewodów wykonanych z aluminium i złota. Rozwija się je z rolek, a proces ten jest oczywiście w pełni automatyczny. Za ten etap produkcyjny odpowiedzialna jest specjalna maszyna, tak zwana spajarka przewodów. Prowadzi ona koniec przewodu do pożądanej lokalizacji, rozwija go, przycina na wymaganej długości i wykonuje lutowanie. Teraz czipy zamykane są w obudowie ochronnej, zwykle wykonanej z czarnej żywicy syntetycznej. Proces ten przypomina formowanie wtryskowe tworzywa sztucznego, z tym wyjątkiem, że tutaj znowu wymagana jest olbrzymia precyzja. Ilośc żywicy syntetycznej musi być precyzyjnie dozowana dla efektywnego zabezpieczenia obwodu, jednocześnie bez nadmiaru materiału, który mógłby kolidować z instalacją lub działaniem elementu. Dozowanie wykonuje się zatem przy pomocy urządzenia mechanicznego: zwykle czarna, żywica syntetyczna tłoczona jest przez wrzeciono, którego obroty transportują ją do formy wtryskowej. Po pokonaniu precyzyjnie odmierzonego dystansu - rzędu milimetrów - silnik przełącza się na obroty wsteczne, a idealnie odmierzona ilość żywicy zostaje odcięta i wtłoczona do formy. Po zakończeniu procesu, obwody nabierają charaktyerystycznego wyglądu: czip jest gotowy i przechodzi testy w tak zwanym przewodniku testowym.

W tej maszynie robot typu pick-and-place jest odpowiedzialny za transport i umieszczanie czipów w urządzeniach testowych. Ponieważ przetwarzane elementy mają nie więcej niż kilka centymetrów kwadratowych, wymiary cześci systemu również musza być odpowiednio niewielkie.

Silniki poruszające tymi urządzeniami muszą być niezwykle kompaktowe, a także zdolne do osiągania bardzo dużych wartości przyspieszenia. Ta sama zasada dotyczy wspomnianej wyżej spajarki przewodów. W obu przypadkach silniki muszą wykonywać swoje zadania z jak największą precyzją. Ze względu na wysokie wymagania w wielu maszynach w tym obszarze produkcyjnym stosuje się silniki firmy FAULHABER, na przykład BX4 CSD, z wbudowanym sterownikiem ruchu lub modele z portfolio liniowych serwomotorów DC.

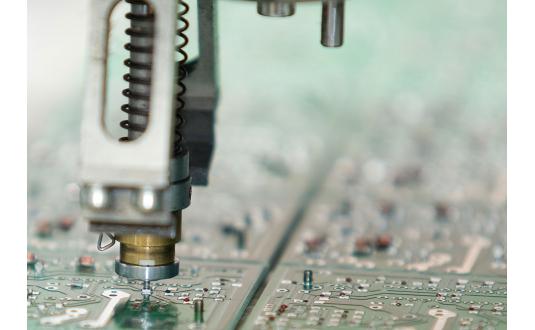

Błyskawiczny montaż i test igły

Przetestowane czipy umieszcza się zwykle w taśmach z tworzywa sztucznego i transportuje do kolejnego etapu produkcji mikroelektronicznej: montażu płytek obwodów. Z pewnością znają Państwo te, zwykle zielone, plastikowe płytki z czipami, rozmaitymi komponentami elektronicznymi, miedzianymi przewodami i błyszczącymi, srebrzystymi lutami - w końcu spotykamy je dosłownie wszędzie. Wraz z elementami, które je przytrzymują i łączą, tworzą one mniejsze lub większe ukłądy komputerowe odpowiedzialne za bezbłędne działanie nie tylko komputerów i smartfonów, ale także każdego pojazdu, urządzenia domowego, każdej maszyny i niezliczonej liczby produktów. Tutaj również przeważa produkcja masowa: niezliczone komponenty montowane są na płytach obwodów każdego dnia. Prace te wykonują automatyczne maszyny nakładające. Taśmy z komponentami wprowadzane są do stacji montażowych na rolkach. Niewielkie kieszonki w taśmie zawierają komponenty, a perforacja na krawędzi taśmy umozliwia precyzyjny transport. Taśma rozwijana jest tak, aby głowica maszyny mogła zawsze uchwycić pojedynczy komponent. Ten ostatni krok wykonuje się zwykle w warunkach podciśnienia: element jest wprowadzany i przytrzymywany w identyczny sposób. Głowica przesuwa się następnie do lokalizacji nad płytką obwodów, na której znajdują się odpowiednie otwory do montowania czipu lub innego komponentu. Maszyna umieszcza czipy w otworach; później zostaną one przylutowane do płytki. Łatwo sobie wyobrazić jak czułe są połączenia o grubości włosa. Każde przesunięcie, nawet o ułamek milimetra, może je wygiąć i zniszczyć. Również tutaj precyzja staje się priorytetem. Jednocześnie do produkcji tak dużych ilości wymagana jest duża wydajność. Niektóre maszyny mogą produkować do 100 tysięcy komponentów na minutę. Gołym okiem widzimy tu tylko cień niezwykle prędkich ruchów. Wymagania odnośnie silników napędzających układy przenośników i głowice montażowe są podobne do tych, jakie występują w pozostałych obszarach produkcji mikroczipów.

PONAD 100 TYSIĘCY KOMPONENTÓW NA MINUTĘ

Kolejny etap, czyli kontrola jakości, również musi przebiegać niezwykle szybko, ponieważ każda płytka obwodów przechodzi dokładny test. Przewodność elektryczna połączeń daje informację o właściwym działąniu obwodów. Aby dokonać jej pomiaru do każdego połączenia, niekiedy dwóch i więcej jednocześnie, wprowadza się niezwykle małe igły pod napięciem. Proces ten powtarza się dla każdej części, aż wszystkie ścieżki przewodzące prąd zostaną dokładnie sprawdzone. Proces ten nie może być traktowany jako powierzchowny test, chociaż często płytki produkowane są w liczbach milionowych. W pełni zautomatyzowane maszyny testujące muszą zatem być zdolne do osiągania dużych przepustowości. Ruch igieł, na przykład, jest tak szybki, że można go prześledzić wyłącznie w zwolnionym tempie.

Źródło: FAULHABER

- Praktyczna wiedza od ekspertów Beckhoff

- Robotyzacja zakładów mięsnych: Moda czy innowacja?

- Ulga na robotyzację - do kiedy można skorzystać?

- Zrobotyzowany przegląd targów branżowych 2025

- Raport: Przegląd Rynku Robotów Współpracujących (Cobotów)

- Raport: Rynek robotów mobilnych AGV i AMR w 2025

- Rynek robotów współpracujących — perspektywy na rok 2025

- Dyrektywa maszynowa: Co zmienia się od 2027 w robotyzacji?

- Rynek robotów przemysłowych: silne odbicie w 2025?

- Przegląd liderów rynku robotów przemysłowych

- ABB sprzedaje swój biznes Robotyki

- Elastyczny przepływ materiałów dzięki VarioFlow plus

- Firmy zwiększają inwestycje – gospodarka przyspiesza

- Cobot czy robot przemysłowy?

- Czy Coboty Są Bezpieczne? Fakty i mity

- Co to są roboty mobilne AMR i AGV i jak działają?

- Zastosowanie robotów mobilnych AMR i AGV w przemyśle

- Coboty vs. Roboty Przemysłowe – Różnice, Zalety i Przyszłość

- Listopad najlepszy dla gospodarki od czterech lat

- Stopy procentowe i inflacja w dół - gospodarka w górę

Firma norelem poszerza asortymen

Firma norelem rozszerza asortyment o 30 000 nowych komponentów standardowych. Firm...

Firma norelem poszerza asortymen

Firma norelem rozszerza asortyment o 30 000 nowych komponentów standardowych. Firm...

Innowacje w praktyce czyli robotyzacja i automatyzacja na wyciągnięcie ręki

Druga edycja konferencji "Innowacje w praktyce" odbyła sie pod hasłem robotyzacja i automa...

Innowacje w praktyce czyli robotyzacja i automatyzacja na wyciągnięcie ręki

Druga edycja konferencji "Innowacje w praktyce" odbyła sie pod hasłem robotyzacja i automa...

Niezawodność pośród burzy elektromagnetycznej

Prąd elektryczny oraz impulsy elektromagnetyczne chodzą ze sobą w parze. Impulsy te mogą ...

Niezawodność pośród burzy elektromagnetycznej

Prąd elektryczny oraz impulsy elektromagnetyczne chodzą ze sobą w parze. Impulsy te mogą ...

Polskie przedsiębiorstwa chcą inwestować w innowacje

Miniona wirtualna konferencja Innowacje 4.0. Zamień wyzwania na innowacyjność zgromadziła...

Polskie przedsiębiorstwa chcą inwestować w innowacje

Miniona wirtualna konferencja Innowacje 4.0. Zamień wyzwania na innowacyjność zgromadziła...

Nowy katalog FAULHABER 2020 - 2021

Na ponad 650 stronach nowego katalogu na rok 2020 – 2021 FAULHABER przedstawia pełn...

Nowy katalog FAULHABER 2020 - 2021

Na ponad 650 stronach nowego katalogu na rok 2020 – 2021 FAULHABER przedstawia pełn...

Zrównoważony rozwój dzięki regeneracji części

Dzięki modernizacji w ramach programu regeneracji produktów firmy Bosch Rexroth uż...

Zrównoważony rozwój dzięki regeneracji części

Dzięki modernizacji w ramach programu regeneracji produktów firmy Bosch Rexroth uż...