Nowa era symulacji: od prototypu do cyfrowej fabryki

Źródło: OMRON

Źródło: OMRON

Jak producenci mogą wykorzystać symulację, by już za pierwszym razem opracować projekt zgodny z rzeczywistością? Wyjaśnia Henry Claussnitzer, kierownik ds. współpracy biznesowej w OMRON Industrial Automation Europe.

Koncepcja wykorzystywania symulacji w projektowaniu fabryk sięga czasów sprzed pojawienia się komputerów. Najwcześniejsze przykłady symulacji to modele fizyczne, które pozwalały inżynierom testować procesy i projekty w małej skali przed ich wdrożeniem na większą. Chociaż podstawowe zasady pozostały niezmienne, dziś symulacje odbywają się w środowisku wirtualnym. Umożliwia to znacznie większą złożoność procesów oraz testowanie wpływu różnych zmiennych na wyniki. Technologie oparte na sztucznej inteligencji odegrały kluczową rolę w osiągnięciu tego poziomu elastyczności i zaawansowania.

Symulacja bez granic

Kolejnym krokiem w rozwoju symulacji jest przejście do bardziej holistycznego podejścia. Robotyzacja i symulacja sterowników PLC stały się standardem – fabryki rzadko są dziś budowane bez wcześniejszego przetestowania automatyki i systemów sterowania w środowisku wirtualnym. Jednak w obliczu rozwoju koncepcji inteligentnych fabryk ograniczenia wynikające z symulowania jedynie pojedynczych maszyn lub procesów stają się coraz bardziej odczuwalne.

Konwergencja IT/OT – czyli integracja systemów zarządzania danymi (IT) z przemysłowymi systemami operacyjnymi (OT) – niesie ze sobą nowe wyzwania. Platformy symulacyjne oparte na jednym systemie nie uwzględniają poziomu łączności, do jakiego dążą współczesne fabryki w zakresie gromadzenia, udostępniania, analizy i wykorzystania danych. W odpowiedzi na to wiele branż – w tym motoryzacyjna, farmaceutyczna i kosmetyczna – poszukuje rozwiązań zdolnych do odwzorowania funkcjonowania całych zakładów produkcyjnych.

Co więcej, symulacja nie musi się kończyć na granicach jednej fabryki. Zarządzanie operacjami i łańcuchem dostaw staje się coraz bardziej zintegrowane i cyfrowe, dlatego modele symulacyjne muszą uwzględniać również czynniki zewnętrzne – takie jak zmienność dostaw materiałów czy zakłócenia logistyczne.

Rośnie także zapotrzebowanie na narzędzia umożliwiające analizę synergii między zakładami, wymianę danych między nimi oraz porównywanie ich efektywności. Ponadto producenci przechodzący na model „Design Anywhere, Manufacture Anywhere” (DAMA) potrzebują symulacji, które pozwolą osiągnąć spójne wyniki w różnych lokalizacjach, mimo zmiennych warunków produkcyjnych.

Istnieje pięć narzędzi symulacyjnych, które odgrywają ważną rolę w projektowaniu cyfrowej fabryki: Model-in-the-Loop (MiL), Software-in-the-loop (SiL) i Hardware-in-the-loop (HiL) do walidacji koncepcji; cyfrowe bliźniaki do naśladowania rzeczywistych procesów i optymalizacji scenariuszy oraz wirtualne bliźniaki do ciągłego monitorowania i ulepszania działających fabryk.

- Model-in-the-Loop (MiL)

MiL jest stosowany na wczesnych etapach rozwoju. Symuluje system wraz z modelem środowiska w celu przetestowania algorytmów przed przejściem do SiL i HiL. Na tym etapie można wygenerować większość oprogramowania sterującego. Automatyczne generowanie kodu skraca czas rozwoju i minimalizuje ryzyko błędu ludzkiego.

- Software-in-the-Loop (SiL)

SiL testuje oprogramowanie automatyki stojące za projektem fabryki – od oprogramowania wbudowanego po algorytmy i pętle sterowania. Uruchamia oprogramowanie na platformie wirtualnej, umożliwiając walidację bez fizycznego sprzętu. Takie wczesne testowanie pomaga wykryć błędy, których naprawa mogłaby być kosztowna w późniejszym etapie.

- Hardware-in-the-Loop (HiL)

Następnie przychodzi kolej na sprzęt. Zaczyna się od sterownika PLC lub kontrolera ruchu obsługującego maszynę wirtualną. Stopniowo dodawane są komponenty sprzętowe, takie jak silniki, czujniki i systemy wizyjne, tworząc środowisko hybrydowe. HiL jest popularne w motoryzacji, szczególnie do testowania zaawansowanych systemów wspomagania kierowcy (ADAS).

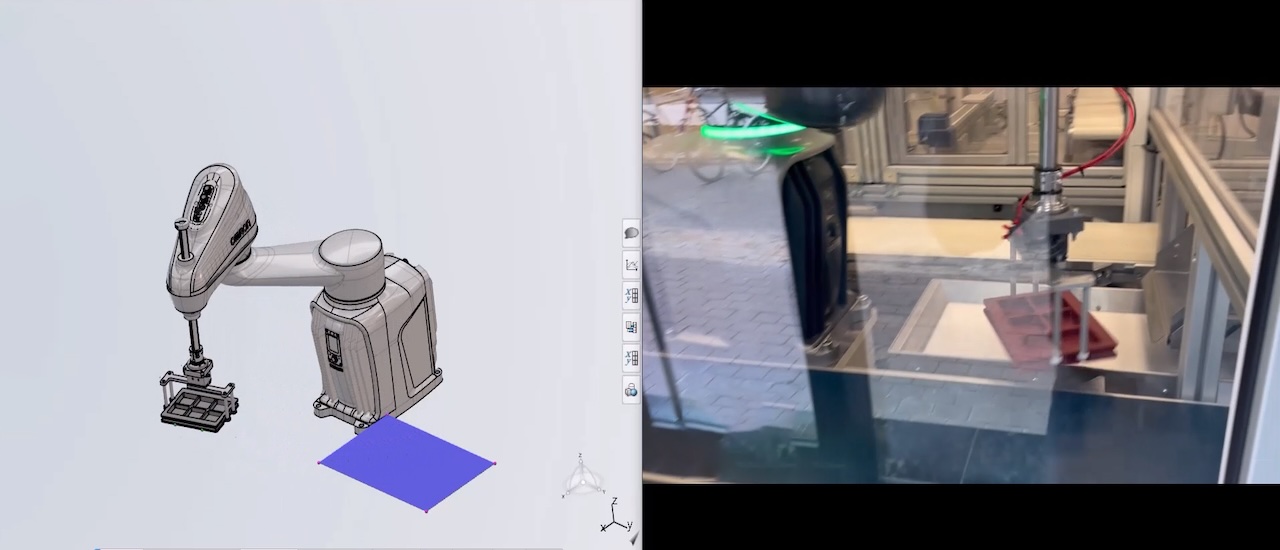

- Cyfrowe bliźniaki

Cyfrowy bliźniak to wirtualna replika produktu, procesu lub systemu. Odzwierciedla rzeczywiste zachowanie za pomocą modelu 3D CAD połączonego z danymi na żywo. Na przykład cyfrowy bliźniak robota pozwala producentom testować ładunki, przepływy pracy i inne zmienne, aby wspierać lepsze podejmowanie decyzji.

- Wirtualne bliźniaki

Cyfrowe bliźniaki mogą ewoluować w wirtualne bliźniaki, które symulują zaawansowane zachowania. Nie ma wyraźnej granicy, ale zazwyczaj cyfrowy bliźniak staje się wirtualnym bliźniakiem, gdy sprzęt jest podłączony i zaczyna wymieniać dane w czasie rzeczywistym z fabryką. W tym momencie działa on nieprzerwanie równolegle z rzeczywistą operacją.

|

Sysmac Studio - zintegrowane środowisko programistyczne

Sysmac Studio, narzędzie symulacyjne firmy OMRON, zapewnia inżynierom zaawansowane narzędzia do programowania, symulacji i monitorowania sterowników PLC, kontrolerów ruchu, systemów wizyjnych i innych urządzeń automatyki. Oferuje trzy kluczowe korzyści przewyższające inne rozwiązania dla automatyki przemysłowej:

1. Bezpieczeństwo – często pomijany aspekt symulacji

Bezpieczeństwo to aspekt projektowania fabryk, który bywa pomijany przez wielu dostawców symulacji. Zbyt często firmy koncentrują się wyłącznie na wydajności systemów lub procesów podczas testów wirtualnych, a kwestie bezpieczeństwa wychodzą na jaw dopiero na późniejszym etapie – często wymagając kosztownego przeprojektowania.

Firma OMRON wyróżnia się podejściem, w którym platforma symulacji 3D zawiera logikę bezpieczeństwa. Umożliwia to producentom przeprowadzanie kompleksowych testów funkcji bezpieczeństwa, takich jak zatrzymania awaryjne, kurtyny świetlne czy czujniki bezpieczeństwa, oraz opracowanie optymalnych strategii rozmieszczenia i programowania zabezpieczeń, np. drzwi ochronnych maszyn.

2. Wirtualne debugowanie

Możliwość debugowania projektu systemu automatyki w środowisku wirtualnym to funkcjonalność dostępna u niewielu dostawców. OMRON połączył wysoką jakość renderowania z precyzją symulacji, tworząc aplikację do debugowania 3D, która umożliwia identyfikację usterek i testowanie działania systemu. Użytkownicy mogą wirtualnie podłączać czujniki i analizować zachowanie maszyny lub całej linii produkcyjnej w czasie rzeczywistym.

3. Biblioteka bloków funkcyjnych

OMRON opracował bibliotekę bloków funkcyjnych PLC, które mogą być wykorzystywane zarówno w środowisku symulacyjnym, jak i rzeczywistym. Te gotowe komponenty oprogramowania można załadować do systemu sterowania, przyspieszając projektowanie aplikacji i implementację.

Dzięki wieloletniemu doświadczeniu firmy, biblioteka obejmuje szeroki zakres zastosowań, takich jak spawanie, rozwijanie, nawijanie, robotyka, ruch, narzędzia do wciskania, kontrola jakości i inne. Bloki te można również wykorzystać w wirtualnym środowisku, co umożliwia tworzenie szczegółowych, realistycznych symulacji.

Rzeczywiste korzyści z wirtualnej symulacji

Symulacja stanowi fundament nowoczesnej, cyfrowej fabryki. Przynosi wymierne korzyści – od ułatwienia analizy trybów awarii i skutków (FMEA), przez wsparcie strategii serwisowych, po równoległą optymalizację procesów, skracając czas projektowania i wdrożenia nawet o 25% i więcej.

W branży motoryzacyjnej, gdzie cykle życia produktów ulegają skróceniu, a innowacje przyspieszają, symulacja zapewnia niezbędną elastyczność. Przykładowo, wirtualny bliźniak linii produkcyjnej akumulatorów do pojazdów elektrycznych pozwala testować przepływy pracy, optymalizować obsługę materiałów i identyfikować potencjalne wąskie gardła jeszcze przed inwestycją w sprzęt.

W branży kosmetycznej, gdzie produkcja musi uwzględniać zmieniające się trendy, lokalne preferencje i dostępność składników, narzędzia symulacyjne umożliwiają testowanie różnych receptur i konfiguracji produkcji bez fizycznych prób – oszczędzając czas i surowce.

Partnerstwo OMRON i Dassault Systèmes

Współpraca firm OMRON i Dassault Systèmes otwiera nowe możliwości dla producentów zainteresowanych zaawansowaną symulacją. Połączenie doświadczenia Dassault w tworzeniu wirtualnych bliźniaków z wiedzą OMRON w dziedzinie automatyki przemysłowej umożliwia szybką, dwukierunkową wymianę danych w czasie rzeczywistym między systemami IT i OT. Efektem jest unikalna platforma do rozwoju nowoczesnych, kompleksowych rozwiązań symulacyjnych.

- Praktyczna wiedza od ekspertów Beckhoff

- Robotyzacja zakładów mięsnych: Moda czy innowacja?

- Ulga na robotyzację - do kiedy można skorzystać?

- Zrobotyzowany przegląd targów branżowych 2025

- Raport: Przegląd Rynku Robotów Współpracujących (Cobotów)

- Raport: Rynek robotów mobilnych AGV i AMR w 2025

- Rynek robotów współpracujących — perspektywy na rok 2025

- Dyrektywa maszynowa: Co zmienia się od 2027 w robotyzacji?

- Rynek robotów przemysłowych: silne odbicie w 2025?

- Przegląd liderów rynku robotów przemysłowych

- ABB sprzedaje swój biznes Robotyki

- Elastyczny przepływ materiałów dzięki VarioFlow plus

- Cobot czy robot przemysłowy?

- Czy Coboty Są Bezpieczne? Fakty i mity

- Co to są roboty mobilne AMR i AGV i jak działają?

- Zastosowanie robotów mobilnych AMR i AGV w przemyśle

- Coboty vs. Roboty Przemysłowe – Różnice, Zalety i Przyszłość

- 7 wskazówek jak dobrać robota do linii produkcyjnej

- FANUC otworzył nową siedzibę we Wrocławiu

- Przemysł kończy 2025 rok z optymizmem

- Inwestycje kluczowe dla polskiej gospodarki - raport BGK i PIE

- Rentowność firm rośnie, czas na inwestycje?

Roboty jeszcze bardziej precyzyjne dzięki Smart Flex Effector

Eksperci Bosch Rexroth opracowali moduł Smart Flex Effector, który pozwala zar&oac...

Roboty jeszcze bardziej precyzyjne dzięki Smart Flex Effector

Eksperci Bosch Rexroth opracowali moduł Smart Flex Effector, który pozwala zar&oac...

Kodeks Postępowania SEW-EURODRIVE Polska

Jako rodzinne przedsiębiorstwo z ponad 90-letnią historią działające na całym świecie, SE...

Kodeks Postępowania SEW-EURODRIVE Polska

Jako rodzinne przedsiębiorstwo z ponad 90-letnią historią działające na całym świecie, SE...

Nowe centrum szkoleniowo-pokazowe Bosch Rexroth

W ramach sieci innowacyjnych ośrodków szkoleniowych CU.BE, firma Bosch Rexroth utw...

Nowe centrum szkoleniowo-pokazowe Bosch Rexroth

W ramach sieci innowacyjnych ośrodków szkoleniowych CU.BE, firma Bosch Rexroth utw...

Stretch Hood vs. Obkurczanie Foli

Stretch Hood vs. Obkurczanie Folią: Dlaczego Warto Postawić na Nowoczesność w Zabezpiecza...

Stretch Hood vs. Obkurczanie Foli

Stretch Hood vs. Obkurczanie Folią: Dlaczego Warto Postawić na Nowoczesność w Zabezpiecza...

Automatyka i Szkolenia - Webinary Lenze

Intuicyjna Automatyka Lenze znajduje zastosowanie niezależnie od branży, wielkości produk...

Automatyka i Szkolenia - Webinary Lenze

Intuicyjna Automatyka Lenze znajduje zastosowanie niezależnie od branży, wielkości produk...

Kompaktowy i energooszczędny zasilacz hydrauliczny CytroBox

Kompaktowy, energooszczędny, cichy i połączony z siecią – taki jest CytroBox, zasil...

Kompaktowy i energooszczędny zasilacz hydrauliczny CytroBox

Kompaktowy, energooszczędny, cichy i połączony z siecią – taki jest CytroBox, zasil...