Delikatny śrubokręt sensoryczny

Każdy majsterkowicz intuicyjnie wie, jak dokręcić śrubę: na wyczucie.

W hobbistycznym warsztacie to zwykle wystarczy, by uzyskać prawidłowy moment obrotowy. W produkcji przemysłowej jednak wymagania względem bezpiecznego dokręcania śrub są o wiele wyższe. Jest to spowodowane koniecznością zagwarantowania funkcjonalności produktu aż do końca cyklu jego żywotności.

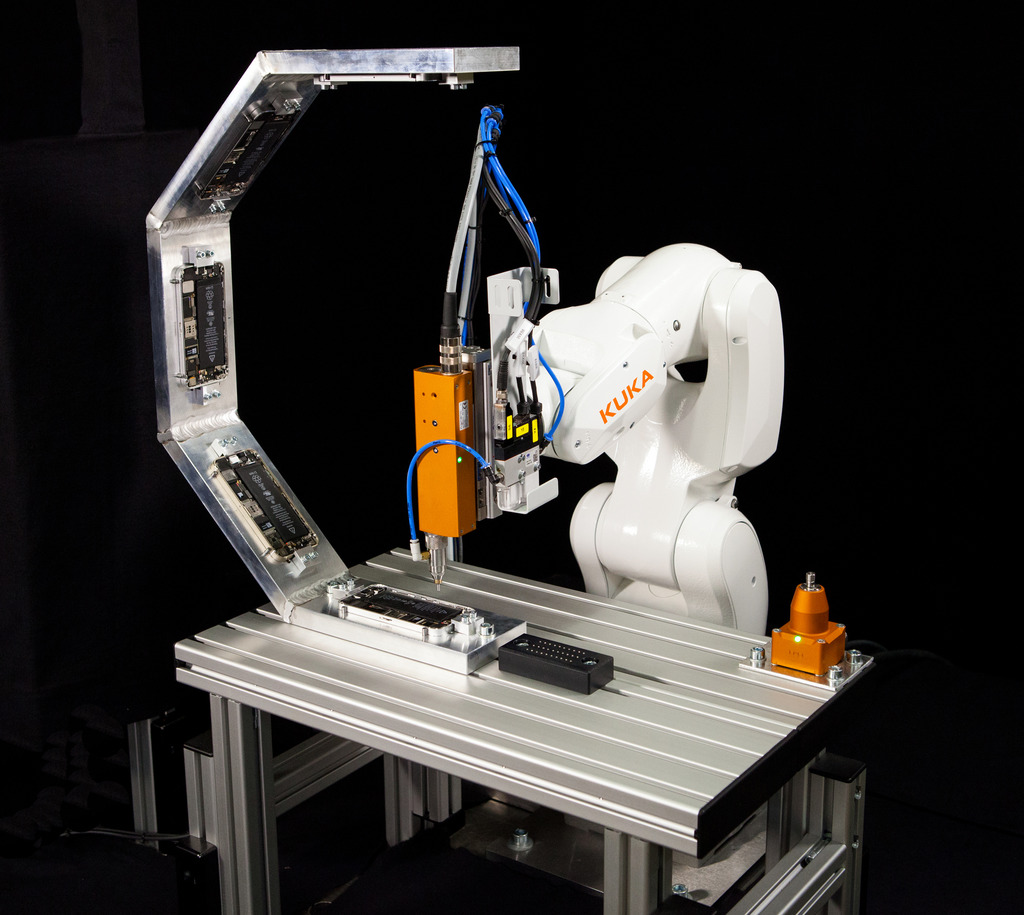

Do prac ręcznych i w zautomatyzowanych układach można zastosować systemy śrubokrętów z miniaturowymi czujnikami od n-gineric. Przeznaczone są one do bardzo bezpiecznego montażu niezwykle małych śrubek (od gwintów M 0,6), takich, jakie znajdziemy np. w telefonach komórkowych, smartwatchach i „klasycznych” zegarkach. Połączenia gwintowe M5 pasują do kilku rozmiarów trzpieni śruby. Aby zapewnić niezawodny proces dokręcania śrub, ich trzpienie wyposażono we wbudowany czujnik momentu obrotowego/kąta obrotowego, który w niezwykle precyzyjny sposób mierzy moment obrotowy działający na połączenie gwintowe oraz kąt obrotowy bezpośrednio nad uchwytem tarczy. Zasada pomiaru momentu obrotowego oparta jest na pomiarze odkształceń przy pomocy czujnika naprężenia. Korpus czujnika o symetrycznej rotacji (w postaci wału pomiarowego), wykonany ze stopu i zamontowany pomiędzy uchwytem tarczy a napędem FAULHABER, odkształca się proporcjonalnie do zastosowanego momentu obrotowego, generując zmianę oporu w czujniku naprężenia. W wyniku tego uzyskujemy sygnał pomiarowy, następujący po momencie obrotowym i przetwarzany elektronicznie na obrotowym wale pomiarowym, digitalizowany w niezwykle dużej rozdzielczości (24 bity).

Zasilanie do elektroniki wirnika zapewnione jest bezstykowo (indukcyjnie) poprzez układ cewek. Niezależnie od tego 2000 pomiarów momentu obrotowego na sekundę w formie kodu szergu bitów przesyłanych jest optoelektronicznie z wirnika do elektroniki stojana, gdzie dane te są ponownie dekodowane, tj. wyznaczane 1:1 bez strat.

|

Według mojej wiedzy jesteśmy jedyną firmą instalującą czujniki momentu obrotowego na trzpieniach śrub dla małych momentów obrotowych z porównywalną precyzją. - Mówi Stefan Flaig, Dyrektor Generalny w n-gineric. Oczywiście silnik i przekładnia odgrywają w tych systemach bardzo znaczącą rolę. - Podkreśla Stefan Flaig. "Potrzebna nam duża moc przy zachowaniu niezwykle małych rozmiarów oraz znacznego zakresu dynamiki, ponieważ dla każdego procesu dokręcania śrub w obrębie jego sekwencji wymagana jest szybka kontrola momentu obrotowego i prędkości." |

System napędowy FAULHABER z silnikiem bezszczotkowym i przekładnią planetarną zapewnia idealne działanie w tym zakresie. Dzięki dużym przyspieszeniom napędów uzyskujemy bardzo krótkie czasy cyklu tj. Doskonałą wydajność. Bezszczotkowy napęd FAULHABER charakteryzuje się ponadto niezwykle długim cyklem żywotności, co kwalifikuje system śrubokrętów do produkcji masowej w warunkach pracy 24/7. W szczególności dla bezpiecznych połączeń gwintowych w branży motoryzacyjnej (połączenia gwintowe klasy ryzyka A, Dyrektywa VDI 2862), śrubokręty muszą być wyposażone w system czujników do pomiarów co najmniej jednej zmiennej kontrolnej. - Wyjaśnia Stefan Flaig. Moment obrotowy oraz kąt obrotów mierzymy bezpośrednio, zachowując redundancję w postaci trzeciej zmiennej poprzez jednoczesny zapis prądu silnika. Powyższe wykorzystujemy do ciągłego monitorowania integralności systemu. |

W całkowicie automatycznym systemie, śrubokręt z czujnikiem stanowi najlepszy wybór ze względu na bezpieczeństwo, jakie zapewnia głównemu zadaniu tego systemu. Proces dokręcania śrub, w którym trudno wychwycić moment pomiędzy zbyt luźnym dokręceniem śruby (bez siły blokującej), a uszkodzeniem połączenia śrubowego (wskutek przekręcenia) można kontrolować za pomocą wielostopniowego dokręcania precyzyjnego. Wadliwe elementy robocze powodują błędy dokręcania śrub. Można to w niezawodny sposób wykryć w postaci szeregu nakładających się na siebie pozycji parametrów w sekwencji faz dokręcania (produkcja z błędem zerowym). Znaczne środki przeznaczono na opracowanie intuicyjnego i prostego w obsłudze systemu pracującego z oprogramowaniem Windows. Służy on do programowania parametrów dokręcania śrub, zapewnia przejrzystość procesu dzięki segmentarycznemu wyświetlaniu krzywych dokręcania śrub w czasie rzeczywistym oraz oferuje najlepsze możliwe opcje dokumentacji danych technologicznych. Połączenie zautomatyzowanego systemu śrubokrętów z inteligentnym, stacjonarnym czujnikiem momentu obrotowego i z symulatorem opadania śruby umożliwia automatyczną cykliczną weryfikację zdolności systemu śrubokrętów np. codziennie przed rozpoczęciem zmiany.

Źródło: FAULHABER

- Roboty mobilne - przegląd rynku 2020

- Praktyczna wiedza od ekspertów Beckhoff

- Robotyzacja zakładów mięsnych: Moda czy innowacja?

- 212 mln zł na automatyzację i robotyzację dla MŚP

- Hybrydowe zgrzewanie punktowe materiałów MPMS/MPC

- P-Weld – Zrobotyzowane Rozwiązania w Spawaniu

- Ulga na robotyzację - do kiedy można skorzystać?

- Zrobotyzowany przegląd targów branżowych 2025

- Raport: Przegląd Rynku Robotów Współpracujących (Cobotów)

- Raport: Rynek robotów mobilnych AGV i AMR w 2025

- Jak wybrać system ERP idealny dla firmy produkcyjnej?

- EMO Hannover 2025 – odwiedź centrum innowacji przemysłowych

- Rynek robotów współpracujących — perspektywy na rok 2025

- Dyrektywa maszynowa: Co zmienia się od 2027 w robotyzacji?

- Rynek robotów przemysłowych: silne odbicie w 2025?

- Wsparcie procesu robotyzacji w Polsce. Rekomendacje PIE

- OEE i śledzenie przestojów

- TOOLEX i ExpoWELDING 2025. Katowice znów stolicą przemysłu

- Współpraca BMW i SEW-EURODRIVE

Robotyzacja procesów biznesowych na BPM Trends

Już 7 kwietnia w formule on-line, odbędzie się Konferencja, podczas której zostaną...

Robotyzacja procesów biznesowych na BPM Trends

Już 7 kwietnia w formule on-line, odbędzie się Konferencja, podczas której zostaną...

Rabat na szkolenia Robotyki ABB

Centrum Szkoleniowe Robotyki ABB zaprasza do skorzystania z promocji wakacyjnej. Tylko w ...

Rabat na szkolenia Robotyki ABB

Centrum Szkoleniowe Robotyki ABB zaprasza do skorzystania z promocji wakacyjnej. Tylko w ...

ctrlX Automation - aplikacje w świecie automatyzacji

Wykonaj prosty test. Zainstaluj na swoim smartfonie aplikację z funkcją kamery, np. czytn...

ctrlX Automation - aplikacje w świecie automatyzacji

Wykonaj prosty test. Zainstaluj na swoim smartfonie aplikację z funkcją kamery, np. czytn...

Kalendarz Konferencji Technicznych 2022

Maksymalizacja efektów, zapewnienie produktów wysokiej jakości, rozwiązania...

Kalendarz Konferencji Technicznych 2022

Maksymalizacja efektów, zapewnienie produktów wysokiej jakości, rozwiązania...

Wszystko o STOM-ROBOTICS 2020

Cykl imprez spod znaku STOM organizowanych pod wspólnym hasłem „Przemysłowa ...

Wszystko o STOM-ROBOTICS 2020

Cykl imprez spod znaku STOM organizowanych pod wspólnym hasłem „Przemysłowa ...

Nowości technologiczne dla przemysłu

W hotelu Arche Hotel Krakowska w Warszawie, w dniach 23-24 września 2019 r. odbędzie się ...

Nowości technologiczne dla przemysłu

W hotelu Arche Hotel Krakowska w Warszawie, w dniach 23-24 września 2019 r. odbędzie się ...