Automatyzacja obróbki ręcznej przy pomocy gniazda obróbczego

Proces gratowania i wykańczania powierzchni różnych części – automatyzacja obróbki ręcznej za pomocą zrobotyzowanego i uniwersalnego gniazda obróbczego.

Co to jest gratowanie i jakie przynosi efekty

Gratowanie to usuwania ostrych krawędzi i zadziorów w celu uzyskania powierzchni o poprawionych parametrach takich jak chropowatość i gładkość powierzchni, usuwanie nierówności, itd. Gratowanie umożliwia uzyskanie powierzchni odpowiedniej jakości. Znane są różne sposoby poprawy jakości powierzchni jak np. obróbka ręczna, proces ręczno-maszynowy, metoda wibrościerna, wykorzystanie past ściernych, proces magneto-ścierny, obróbka elektro-chemiczna czy proces termiczny.

Ręczny proces gratowania jest bardzo żmudny, wymaga dużo czasu i jest niedoskonały, ponieważ umiejętności operatora wpływają znacząco na jego wynik. Obróbka ręczna jest nadal często stosowana i wynosi ok. 20% produkcji seryjnej, a przy produkcji jednostkowej wartość ta jest znacznie większa. Proces ręcznego gratowania często występuje w przemyśle samochodowym, lotniczym, medycznym, meblarskim, maszynowym, jubilerskim, przy produkcji narzędzi precyzyjnych, przy produkcji okularów.

Gratowanie i wykańczania powierzchni to m.in.: zatępianie krawędzi, czyszczenie i szczotkowanie, frezowanie, szlifowanie, polerowanie, dogładzanie (superfinish).

Obróbka wykańczająca powierzchni i proces dogładzania (SUPERFINISH)

Po procesie gratowania często stosuje się obróbką wykańczającą. Obróbka wykańczająca jest ostateczną fazą procesu obróbki i stosuje się ją, aby uzyskać wysoką jakość obrabianej części zgodną z wymaganiami dotyczącymi dokładności wymiarowej, błędów kształtu i chropowatości powierzchni.

Mamy 3 podstawowe typy obróbki wykańczającej:

- Bardzo dokładna obróbka

- Obróbka ostateczna

- Obróbka by uzyskać wysoką jakość powierzchni np. polerowane , dogładzanie, dokładne szlifowanie, itp.

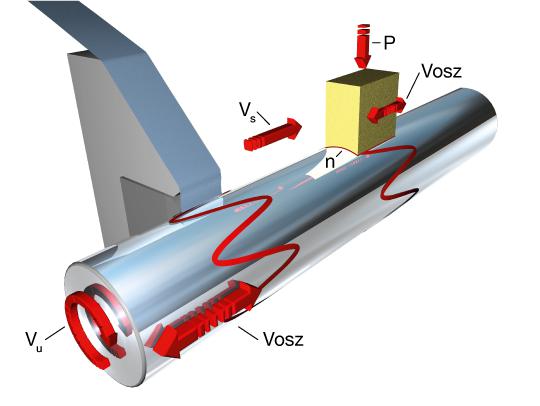

Sposoby wykańczania powierzchni są dokładnie opisane w literaturze, dlatego warto skupić się na procesie dogładzania powierzchni, czyli na obróbce superfinish. Proces superfinish to proces dogładzania oscylacyjnego (dogładzanie krótko skokowe) – obróbka wygładzania powierzchni, dzięki której uzyskuje się chropowatości Rz 0,4 ÷ 0,01 (klasa gładkości 11 ÷ 14).

Dogładzanie powierzchni realizowane jest z wykorzystaniem narzędzi ściernych takich jak węglik krzemu (SiC) przy obróbce aluminium i żeliwa, a do obróbki stali stopów miedzi i obróbki zgrubnej stosuje się stopy aluminium. Proces dogładzania obejmuje powierzchnie pozostawione po poprzedniej obróbce.

Dogładzanie obejmuje przynajmniej trzy ruchy, w tym co najmniej jeden oscylacyjny. Dogładzanie polega na usunięciu pików chropowatości i można tym sposobem uzyskać Ra 0,01μm.

Poniżej przedstawiony został schemat obróbki oscylacyjnej.

|

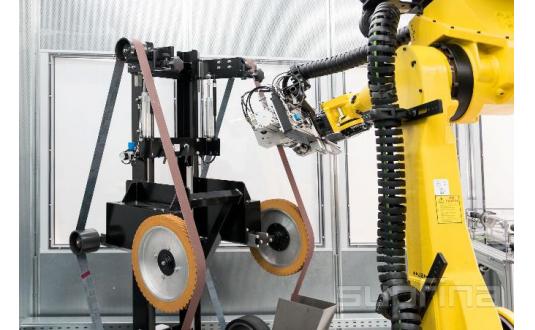

Zrobotyzowane gniazdo obróbcze

Firma SUPFINA oferuje uniwersalne i elastyczne gniazdo obróbcze, które może zastąpić obróbkę ręczną i tym samym pomóc zautomatyzować proces obróbki.

Zrobotyzowane gniazdo obróbcze oferuje różne operacje obróbcze jak m.in.: oczyszczenie powierzchni, zatępianie krawędzi, dogładzanie oscylacyjne (superfinish), gratowanie, szlifowanie, polerowanie, frezowanie, znakowanie, pomiar optyczny , kontrola wizualna itp.

Przykładowe konfiguracje mocowania i obróbki części:

- część obrabiana w uchwycie robota i podawana jest na poszczególne stacje obróbkowe

- część obrabiana na stole, narzędzia pobierane przez robota ze stacji obróbkowych i wykorzystywane do obróbki części

Przykłady konfiguracji zrobotyzowanego gniazda obróbczego: ładowanie / rozładowanie z wykorzystaniem przenośnika taśmowego, ręczny załadunek części i ręczna wymiana narzędzi, załadunek/wyładunek palet i obróbka rotacyjna części.

Zrobotyzowane gniazdo obróbcze umożliwia m.in.: automatyzację ręcznych procesów produkcyjnych, zastosowanie różnych procesów produkcyjnych w 1-nym gnieździe obróbczym, wykańczanie powierzchni po produkcji metodami przyrostowymi.

Zrobotyzowane gniazdo obróbcze jest uniwersalnym rozwiązaniem dzięki różnym możliwym procesom obróbczym, dowolnej konfiguracji gniazda, doborowi różnych narzędzi i ich wymienności, zarządzaniu produkcji z wykorzystaniem HMI.

Modułowa budowa może zostać wykorzystana do dowolnej konfiguracji zrobotyzowanego gniazda obróbczego w zależności od wymagań klientów.

W celu realizacji wymagań można zastosować roboty różnych producentów np. Fanuc (w standardzie), Kuka, ABB, Stäubli czy inne wg życzeń klienta.

Firma Isotek oferuje również (z wykorzystaniem CAD/CAM):

- program i rodzaj obróbki

- różne roboty w zależności od potrzeb

- różne czasy cykli

- rozwiązania wirtualne

Zrobotyzowane gniazdo obróbcze korzysta ze wsparcia firmy Supfina jak poniżej:

- inteligentny monitoring parametrów w czasie rzeczywistym - monitorowanie ich statusu

- dane archiwalne

- redukcję przestojów

- zwiększenie efektywności w produkcji

- zwiększenie opłacalności w produkcji

Proces obróbki może być następujący (przykłady):

- Pomiar części przed procesem obróbki

- Określenie wartości korekcyjnych (offsets)

- Wprowadzenie wartości korekcyjnych (offsets)

- Wybrany proces obróbki

Źródło: ISOTEK

Redaktor: EG

- Roboty mobilne - przegląd rynku 2020

- Praktyczna wiedza od ekspertów Beckhoff

- Robotyzacja zakładów mięsnych: Moda czy innowacja?

- 212 mln zł na automatyzację i robotyzację dla MŚP

- Hybrydowe zgrzewanie punktowe materiałów MPMS/MPC

- P-Weld – Zrobotyzowane Rozwiązania w Spawaniu

- Ulga na robotyzację - do kiedy można skorzystać?

- Zrobotyzowany przegląd targów branżowych 2025

- Webinary Beckhoff – dostępne online

- Estun inwestuje w Polsce

- Raport: Przegląd Rynku Robotów Współpracujących (Cobotów)

- Jak zwiększyć efektywność AGV? Radarowe czujniki w akcji

- Raport: Rynek robotów mobilnych AGV i AMR w 2025

- Nowe funkcje usprawniają pracę inżynierów i programistów

- Monitorowanie i optymalizacja flot robotów

- Konkretnie o Automatyzacji – praktyczne spotkania dla przemysłu

- Moduły liniowe Bosch Rexroth przyspieszają automatyzację

- Jak wybrać system ERP idealny dla firmy produkcyjnej?

- EMO Hannover 2025 – odwiedź centrum innowacji przemysłowych

- Automatyzacja sprzątania z KIRA CV

- Rekordowe targi robotyki i automatyzacji automatica 2025

- Rynek robotów współpracujących — perspektywy na rok 2025

- Dyrektywa maszynowa 2023/1230: Co zmienia się od 2027?

„Przemysłowa Jesień w Targach Kielce” z sukcesem

Jak podają Targi Kielce, ponad 10 tysięcy branżowych zwiedzających odwiedziło przemysłowe...

„Przemysłowa Jesień w Targach Kielce” z sukcesem

Jak podają Targi Kielce, ponad 10 tysięcy branżowych zwiedzających odwiedziło przemysłowe...

Ruszyła budowa zakładu nowych technologii Lumel 4.0

9 października br. firma LUMEL SA rozpoczęła budowę nowego zakładu automatyki przemysłowe...

Ruszyła budowa zakładu nowych technologii Lumel 4.0

9 października br. firma LUMEL SA rozpoczęła budowę nowego zakładu automatyki przemysłowe...

Cyfrowa przyszłość na Konferencji Chemia 4.0

W dniach 20-21 września 2022 r., w formule stacjonarnej, pod hasłem „Cyfrowa przysz...

Cyfrowa przyszłość na Konferencji Chemia 4.0

W dniach 20-21 września 2022 r., w formule stacjonarnej, pod hasłem „Cyfrowa przysz...

Już we wrześniu kolejna edycja TOP automotive

Przed nami wyjątkowe wydarzenie dotyczące branży motoryzacyjnej - kolejna odsłona Konfere...

Już we wrześniu kolejna edycja TOP automotive

Przed nami wyjątkowe wydarzenie dotyczące branży motoryzacyjnej - kolejna odsłona Konfere...

Staubli zaprasza na Warsaw Industry Week 2023!

W dniach 24-26 października 2023 odbędą się targi Warsaw Industry Week. Na tym wydarzeniu...

Staubli zaprasza na Warsaw Industry Week 2023!

W dniach 24-26 października 2023 odbędą się targi Warsaw Industry Week. Na tym wydarzeniu...

Przemysł w 2019 roku okiem Prima Power

Rekordowo niskie bezrobocie, przyspieszenie produktywności pracy i duże tempo wzrostu gos...

Przemysł w 2019 roku okiem Prima Power

Rekordowo niskie bezrobocie, przyspieszenie produktywności pracy i duże tempo wzrostu gos...