Fabryki otwierają się na roboty przemysłowe

Liczba nowych robotów przemysłowych zainstalowanych na świecie poszybowała na przestrzeni ostatniego roku do rekordowego poziomu ponad 517 tys. jednostek (+ 31 proc. r/r), z czego do polskich zakładów produkcyjnych trafiło 3.348 robotów.

Powrót Polski do rankingu rynków z najwyższą liczbą instalacji robotów w ostatnim roku - na pozycję 15 - wskazuje, że po dwóch zdecydowanie słabszych latach firmy coraz silniej odczuwają potrzebę optymalizacji procesów i duże nadzieje wiążą z automatyzacją. Populacja aktywnych robotów w Polsce wynosi obecnie 20.036, co oznacza, że na 10 tys. pracowników rodzimego przemysłu przypadają 63 roboty.

Koronawirus kontra robot

Robotyka przemysłowa rozwija się od kilkudziesięciu lat. Za mechanicznymi pracownikami przemawiają korzyści, jakie przynoszą oni firmom decydującym się na inwestycje w sprawdzone rozwiązania i wydajne technologie. Roboty gwarantują wysoką produktywność, jakość i powtarzalność produktu, a przede wszystkim rozsądne koszty wytwarzania, w szczególności w obliczu trudności rynkowych.

|

|

W drugim roku pandemii Covid-19 zapotrzebowanie na roboty przyspieszyło. Międzynarodowa Federacja Robotyki ujawniła, że wzrost globalnej sprzedaży robotów w stosunku do wyników zanotowanych w 2020 r. sięgnął 31 proc. Warto dodać, że wysoki odsetek nowych instalacji przekroczył o 22 proc. rekordowy poziom 423 tys. robotów odebranych przez przemysł w 2018 r. Zdaniem ekspertów światowa populacja robotów przemysłowych liczy już blisko 3,5 mln jednostek i wciąż będzie rosła. Eksperci szacują, że globalna tendencja do zwiększania nakładów na robotyzację linii produkcyjnych w 2023 roku zaowocuje wynikiem 600 tysięcy nowych instalacji, a w 2025 r. sięgnie 700 tysięcy.

- „Przemysł zaczyna dostrzegać to, że roboty poprawiają nie tylko podstawowe parametry produkcji, ale pozwalają osiągnąć również inne, obecnie kluczowe cele. Większa elastyczność linii, możliwość produkowania w najbardziej odpowiednim modelu 2 lub 3 zmian, przez 7 dni w tygodniu, większa niezależność i odporność na czynniki zewnętrzne, takie jak braki kadrowe, a także niższe koszty wytwarzania to tylko niektóre z korzyści, które dziś ratują wiele zrobotyzowanych firm” - dodaje Jędrzej Kowalczyk. |

|

Liderzy robotyzacji

W światowym rankingu najbardziej otwartych na roboty branż w 2021 r. wyróżnił się przemysł elektroniczny. Podobnie jak w roku 2020 wyprzedził on sektor motoryzacyjny instalując 26 proc. spośród wszystkich robotów sprzedanych w tym roku. Zajmujący drugie miejsce w zestawieniu przemysł motoryzacyjny osiągnął 23 proc. instalacji napędzanych głównie przez segment dostawców części. Branża metalowa i produkcja maszyn utrzymały trzecie miejsce, plasując się tuż przed branżą tworzyw sztucznych i wyrobów chemicznych oraz branżą spożywczo-napojową.

W ujęciu regionalnym głównymi odbiorcami robotów, odpowiedzialnymi za 78 proc. globalnych instalacji, wciąż pozostają: Chiny (52 proc.), Japonia (9 proc.), Stany Zjednoczone Ameryki Północnej (7 proc.), Korea Południowa (6 proc.) oraz Niemcy (5 proc.).

Robotyzacja w Polsce

W 2021 r. zakłady produkcyjne działające w Polsce wzbogaciły się o 3.348 sztuk nowych robotów. Tym samym populacja aktywnych jednostek w rodzimym sektorze produkcji wzrosła w stosunku do roku poprzedniego o 18 proc. i liczy 20.036 robotów.

Departament Statystyczny IFR podaje, że wzrost instalacji robotów w Polsce r/r wyniósł ok. 56 proc. Niestety, trzeba zauważyć, że punktem wyjścia do tej statystyki był poziom instalacji robotów zanotowany w roku 2019, kiedy w kraju nastąpiło załamanie sprzedaży i aż 19 proc. spadek instalacji nowych robotów (2147 jednostek). Porównując liczbę robotów zainstalowanych w polskich fabrykach w latach 2019 - 2021 można zauważyć, że rzeczywisty wzrost był niższy i wyniósł ok. 27 proc.

Oceniając ogólne wyniki branży zanotowane w Polsce w analizowanym okresie, prezes firmy FANUC - wiodącego dostawy robotów - zauważa, że wciąż jest szerokie pole do działania, bo roboty są coraz bardziej potrzebne.

- „Zapotrzebowanie na mechaniczne ramiona jest widoczne już niemal we wszystkich gałęziach przemysłu. Firmy w robotach upatrują szans na odciążenie pracowników i poprawienie ich wydajności. Część przedsiębiorców decyduje się na inwestycje mimo trudności finansowych i organizacyjnych wynikających z niedoborów i zakłóceń w łańcuchach produkcji, a także wielu wyzwań rynkowych.” - podsumowuje Jędrzej Kowalczyk. |

W ostatnim roku najwięcej robotów zainstalowały przedsiębiorstwa z branży motoryzacyjnej. W 2021 r. popyt na mechaniczne ramiona wzrósł tu o 49 proc. (847 szt.). Roboty zamawiali zarówno producenci samochodów (358 szt., +117 proc.), jak i dostawcy części (489 szt., +21 proc.). Zapotrzebowanie na roboty wzrosło także w przemyśle metalowo-maszynowym + 91 proc. (503 szt.) oraz w branży chemicznej i produkcji wyrobów z tworzyw sztucznych +7 proc. (376 szt.).

- „Ze statystyk sprzedażowych firmy FANUC wynika, że poza tradycyjnie najbardziej chłonnymi obszarami rynku zapotrzebowanie na roboty rośnie w branżach, które dotychczas bazowały głównie na pracy ludzkich rąk, m.in. w przetwórstwie drewna, produkcji mebli, a także w branży spożywczej. Głównym motorem inwestycji jest coraz większa trudność znalezienia pracowników chętnych do pracy w trudnych warunkach a także stale zaostrzające się wymogi sanitarne” - dodaje Jędrzej Kowalczyk. |

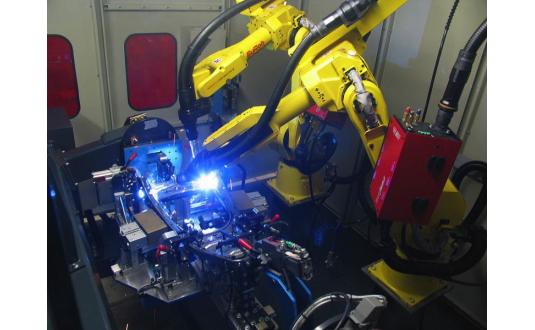

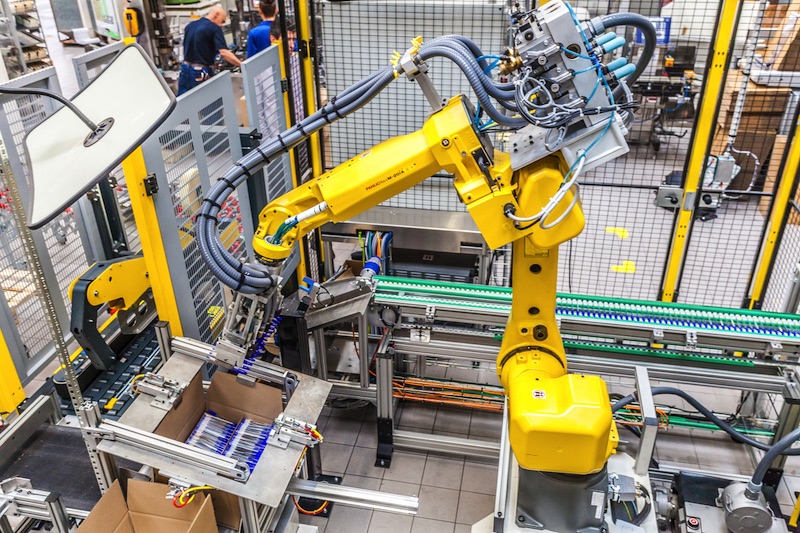

Dane statystyczne IFR pokazują, że w Polsce największym zainteresowaniem nadal cieszą się roboty przygotowane do realizacji operacji handlingowych tj. obsługi i przenoszenia materiałów i produktów, a także procesów obsługi maszyn (obróbka metali i tworzyw sztucznych). W celu realizacji takich zadań w 2021 przedsiębiorcy zakupili 1.741 sztuk robotów. Kolejną pulę 572 nowych jednostek stanowiły roboty zaprojektowane w celu spawania (spawanie łukowe i zgrzewanie punktowe), a 174 roboty zostały skierowane do operacji montażu i demontażu.

Wśród najczęściej instalowanych typów robotów wciąż dominują roboty przegubowe - 71 proc. instalacji oraz roboty liniowe/ kartezjańskie - 16 proc. Niższe udziały w ogólnej sprzedaży dotyczą robotów typu SCARA - 10 proc. oraz robotów Delta - 1 proc.

- „Zainteresowanie robotami liniowymi obserwujemy głownie ze strony klientów z branży przetwórstwa tworzyw sztucznych. Mnogość procesów odpowiednich dla tego typu rozwiązań i wyniki sprzedażowe świadczą o tym, że branża rozwija się dynamicznie, jednak w ogólnej puli instalowanych robotów tradycyjne roboty przegubowe ustępują miejsca uniwersalnym robotom liniowym.” - zauważa Jędrzej Kowalczyk. |

|

Coboty coraz bardziej poszukiwane

Najnowsze statystyki IFR pokazują, że na przestrzeni ostatniego roku (2020/2021) na świecie zainstalowano 38.966 sztuk robotów współpracujących, co oznacza 50 proc. wzrost w stosunku do roku poprzedniego.

- „Wraz z poszerzeniem oferty FANUC notujemy coraz więcej zapytań dotyczących wdrożenia robotów przygotowanych do bezpośredniej współpracy z ludźmi (tzw. robotów współpracujących). Są nimi zainteresowane przede wszystkim firmy z sektora MSP, które chcą działać efektywnie przy często ograniczonej przestrzeni i zasobach.” - mówi Jędrzej Kowalczyk. |

Udział cobotów w ogólnej sprzedaży robotów przemysłowych na świecie wynosi obecnie 7,5 proc. - dla porównania w 2017 było to 2,8 proc., a w 2019 – 5,3 proc.

- „W polskich firmach coboty są najchętniej wykorzystywane do pracy na stanowiskach wymagających przenoszenia ciężkich ładunków, m.in.: paletyzacji, pakowania, montażu oraz do realizacji procesów spawania. Są to obszary najmniej lubiane i trudne do obsadzenia pracownikami - m.in. z uwagi na męczący, ciężki i monotonny charakter zadań oraz na zagrożenie zdrowia lub nawet życia pracownika, a mobilne coboty są stosunkowo łatwe do szybkiego wdrożenia, programowania i codziennej obsługi” - komentuje Jędrzej Kowalczyk. |

Gęstość robotyzacji

Przeciętnie na 10 tys. pracowników zatrudnionych w światowym przemyśle przypada obecnie 141 robotów (+18 w stosunku do 2020 r.), w Europie wskaźnik wynosi średnio 129 (+11), a w Polsce 63 (+ 11).

- „W Polsce wciąż borykamy się z niskim poziomem zagęszczenia robotów w przemyśle. Niestety to ogranicza możliwości nowoczesnego zarządzania i optymalizowania produkcji, przedsiębiorcy mają również mniejsze pole manewru przy obniżaniu kosztów operacyjnych i nierzadko związane ręce w sytuacjach kryzysowych, kiedy trzeba utrzymać ciągłość pracy w hali produkcyjnej” - zaznacza Jędrzej Kowalczyk. |

W pozostałych krajach regionu również zanotowano zmiany w zakresie gęstości robotyzacji. Wyniki uzyskane w Czechach 168 (+19) oraz Niemczech 397 (+26) wskazują na większe ożywienie w branży i podkreślają ciągłe utrzymywanie dystansu technologicznego pomiędzy Polską a tymi krajami. Słowacja 143 (+7) oraz Węgry 115 (+9) w ostatnim roku robotyzowały się nieco mniej dynamicznie, mimo to dane zebrane przez IFR świadczą o wciąż wyższym poziomie zrobotyzowania produkcji w tych krajach w stosunku do polskich fabryk.

Najnowsze statystyki wyraźnie pokazują nietrafność często przyjmowanego założenia, że wyższy poziom robotyzacji w krajach regionu jest wynikiem wielkości branży motoryzacyjnej. Porównanie wskaźnika gęstości robotyzacji dla ogólnego przemysłu (tj. z wyłączeniem branży motoryzacyjnej) również potwierdza niższe nasycenie polskich fabryk robotami przemysłowymi. W Polsce wskaźnik wynosi obecnie 45 (+8 w stosunku do 2020) wobec 233 (+17) w Niemczech, 81 (+13) w Czechach czy 68 (+8) na Węgrzech.

Źródło: FANUC Polska

- Praktyczna wiedza od ekspertów Beckhoff

- Robotyzacja zakładów mięsnych: Moda czy innowacja?

- Ulga na robotyzację - do kiedy można skorzystać?

- Zrobotyzowany przegląd targów branżowych 2025

- Raport: Przegląd Rynku Robotów Współpracujących (Cobotów)

- Raport: Rynek robotów mobilnych AGV i AMR w 2025

- Rynek robotów współpracujących — perspektywy na rok 2025

- Dyrektywa maszynowa: Co zmienia się od 2027 w robotyzacji?

- Rynek robotów przemysłowych: silne odbicie w 2025?

- Nabór w programie Dig.IT - dotacje na cyfryzacje

- 7 trendów w rozwoju robotów przemysłowych

- Przegląd liderów rynku robotów przemysłowych

Eksperci o robotyzacji produkcji

Robotyka jest obecnie jedną z najszybciej rozwijających się gałęzi przemysłu. Za nią nieo...

Eksperci o robotyzacji produkcji

Robotyka jest obecnie jedną z najszybciej rozwijających się gałęzi przemysłu. Za nią nieo...

KUKA KR SCARA, czyli siła, szybkość i wydajność

KUKA - KR SCARA, czyli siła, szybkość oraz niezwykła wydajność w ultrakompaktowym wydaniu...

KUKA KR SCARA, czyli siła, szybkość i wydajność

KUKA - KR SCARA, czyli siła, szybkość oraz niezwykła wydajność w ultrakompaktowym wydaniu...

Optymalizacja procesu paletyzacji z wykorzystaniem Cobota

Paletyzacja, czyli układanie spakowanych towarów na palety w ustalony sposó...

Optymalizacja procesu paletyzacji z wykorzystaniem Cobota

Paletyzacja, czyli układanie spakowanych towarów na palety w ustalony sposó...

Szerokie możliwości zautomatyzowanej linii Shear Genius

W sektorze przemysłowym coraz ważniejsza staje się automatyzacja, co wynika zarówn...

Szerokie możliwości zautomatyzowanej linii Shear Genius

W sektorze przemysłowym coraz ważniejsza staje się automatyzacja, co wynika zarówn...

Polska motoryzacja napędzana częściami

Polska motoryzacja napędzana częściami – rośnie znaczenie dostawców komponen...

Polska motoryzacja napędzana częściami

Polska motoryzacja napędzana częściami – rośnie znaczenie dostawców komponen...

Zrobotyzowane centrum Amazon w Okmianach

5 listopada amerykański koncern Amazon otworzył w Okmianach nowoczesne centrum logistyczn...

Zrobotyzowane centrum Amazon w Okmianach

5 listopada amerykański koncern Amazon otworzył w Okmianach nowoczesne centrum logistyczn...