Producenci żywności zwiększają wydajność z robotami YAMAHA

Automatyzacja wszelkich procesów produkcyjnych może przyczyniać się do ułatwiania wyzwań operacyjnych, jak również do zwiększenia wydajności i jakości. Sekcja YAMAHA Motor Robotics FA pomogła firmom z różnych sektorów przemysłu spożywczego zrealizować te korzyści, poprzez wprowadzanie robotów do obsługi pakowania i etykietowania.

Jedna z firm z branży produkcji żywności, uznana marka wypieków z ponad 100-letnią historią, zainstalowała ostatnio szereg robotów YAMAHA SCARA, aby zoptymalizować wydajność produkcji podczas pakowania słodyczy do pudełek o różnych rozmiarach.

Optymalizacja działań pakowania

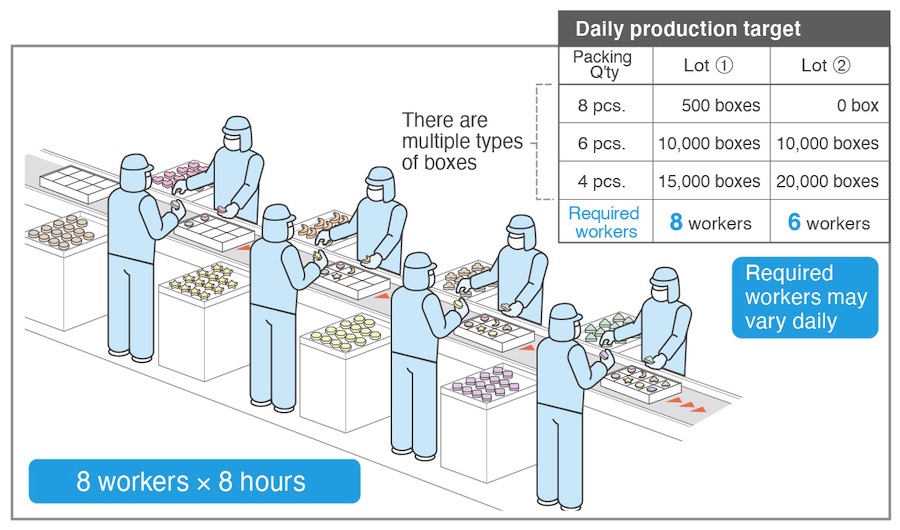

Przy zastosowaniu konwencjonalnego pakowania ręcznego w obszarze produkcyjnym w każdej chwili potrzebna jest inna liczba pracowników. Uzależnione to jest od liczby zamówionych pudełek i ilości słodyczy do zapakowania. Grafika 1. ilustruje stanowiska pracy w obszarze produkcyjnym. Tabela pokazuje, jak optymalna liczba pracowników zmienia się w zależności od celu produkcji. Stanowi to wyzwanie dla menedżerów, aby zapewnić, że tylko wymagana liczba pracowników jest obecna na co dzień.

|

|

Grafika 1. Konwencjonalne pakowanie ręczne może być nieefektywne, jeśli w obszarze produkcyjnym przebywa więcej niż optymalna |

|

|

YK400XE - mała budowa, wysoka wydajność

Przy długości ramienia 400 mm i udźwigu 4 kg, YK400XE jest najmniejszym robotem z wysokowydajnej, przystępnej cenowo serii YK-XE. Idealnie nadaje się do paletyzacji, załadunku/rozładunku, montażu i zadań kontrolnych. Dzięki łatwemu połączeniu z kontrolerem YAMAHA RCX340 jest w stanie uwolnić pełny potencjał swoich funkcji, które obejmują automatyczną optymalizację przyspieszania i zwalniania. Zwiększa to kontrolę przy jednoczesnej optymalizacji niezawodności i minimalizacji wibracji - zwłaszcza podczas przemieszczania ciężkiego ładunku.

Kolejne ulepszenia w produkcji żywności

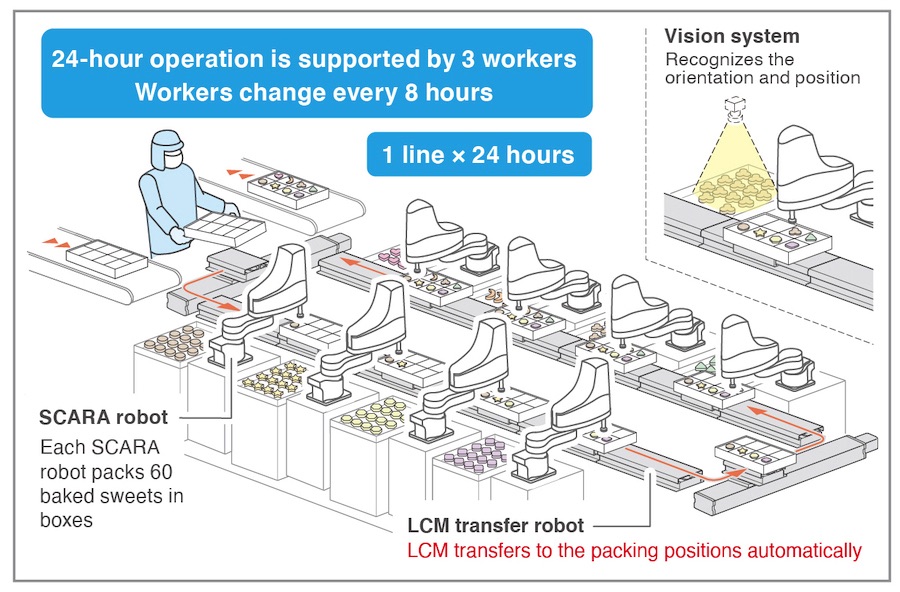

Kolejne ulepszenie w aplikacji pakowania słodyczy jakim było zintegrowanie systemu wizyjnego RCXiVY2+ umożliwiło każdemu robotowi sprawdzenie orientacji i pozycji każdego pojedynczego elementu do zapakowania. Dzięki takim działaniom odpowiednio zmodernizowany obszar produkcyjny (Grafika 2) może pracować nieprzerwanie przez 24 godziny na dobę, z zachowaniem 8-godzinnego trybu zmianowego u pracowników. Zastosowanie modułu przenośnika LCMR200 zapewniło również elastyczność w szybkim dostosowywaniu pozycji zatrzymania przenośnika do obsługi pudełek o różnych rozmiarach.

|

| Grafika 2. Roboty SCARA mogą pakować słodycze dokładnie i ze stałą prędkością, przez 24 godziny na dobę, aby utrzymać stałą wydajność. |

Rzecznik prasowy firmy dodał: „Oprócz uzyskania oczekiwanych oszczędności w zakresie kosztów pracy, nasze nowe roboty SCARA firmy YAMAHA zwiększyły produktywność, obniżyły koszty i zredukowały liczbę błędów ludzkich, podnosząc tym samym jakość. Dzięki nim możemy zachować naszą historię i tradycję, jednocześnie modernizując nasze procesy i dostarczając naszym klientom jeszcze więcej pysznych, wypieków." |

Nowe wyzwania branży żywnościowej

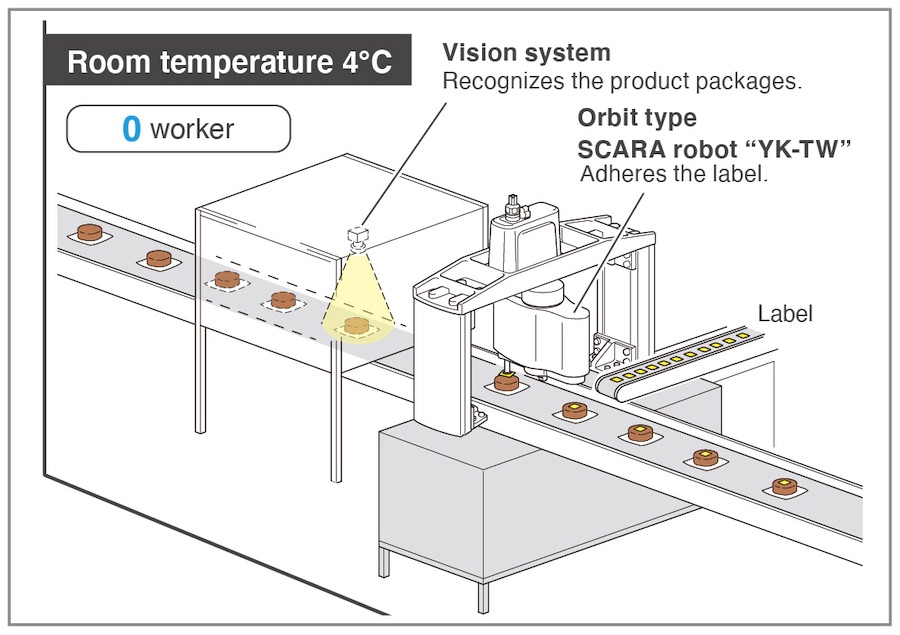

Firmy zajmujące się przetwarzaniem żywności, takiej jak produkty mięsne, mogą stanąć przed całkiem innym wyzwaniem. Środowisko, w którym odbywa się obróbka mięsa, musi być utrzymywane w stałej temperaturze 4°C. Ludzie nie mogą bezpiecznie pracować w takich warunkach przez dłuższy czas.

Ostatni klient YAMAHY z branży spożywczej z powodzeniem zautomatyzował etykietowanie opakowań ze świeżym mięsem w zimnych warunkach, wykorzystując roboty YK-TW SCARA. Kierownicy produkcji w firmie rozważali wcześniej zastosowanie robota z połączeniem równoległym, które jest częstym widokiem w wielu fabrykach. Odkryli, że są to zazwyczaj duże i ciężkie maszyny, które wymagają silnie zaprojektowanej bramki z kotwami zabezpieczającymi. Uznając, że instalacja w fabryce byłaby niepraktyczna, zwrócili się do firmy YAMAHA w celu znalezienia bardziej odpowiedniego rozwiązania.

Firma YAMAHA zaproponowała wykorzystanie ich nowego robota SCARA YAMAHA YK-TW ORBIT, który został zintegrowany z systemem wizyjnym w celu rozpoznawania opakowań i wykrywania pozycji do przyklejania etykiet (Grafika 3).

|

| Grafika 3. Zautomatyzowany system działa nieprzerwanie w temperaturze otoczenia 4°C, zachowując stałą wydajność i dokładność. |

YK-TW ORBIT

Zaprojektowany specjalnie do montażu od góry, wielokierunkowy YK-TW ORBIT eliminuje niedociągnięcia konwencjonalnych robotów o połączeniach równoległych. Jego stosunkowo niewielka waga i niższa wysokość całkowita równa się znacznie mniejszej bezwładności, więc nie ma potrzeby stosowania nieporęcznej ramy. Dodatkowo, jest on dostarczany z opcjonalnym, specjalnie zaprojektowanym, oryginalnym wspornikiem montażowym YAMAHA, który pozwala zaoszczędzić koszty inżynieryjne związane z projektowaniem niestandardowej bramy.

„Ta firma nigdy wcześniej nie używała robotów, więc nasz zespół pomógł im przeprowadzić wstępną ocenę z YK-TW, aby potwierdzić, że spełni on ich wymagania" - wyjaśnia Jumpei Ninomiya. „Wielu klientów wybiera YK-TW, ponieważ może on pracować w wąskich przestrzeniach. Oś R może przejść całkowicie pod jednostką główną, aby w pełni wykorzystać przestrzeń roboczą pod nią, a ruchome części są optymalnie wyważone, aby umożliwić wydajny ruch z dużą prędkością przy zachowaniu stałej dokładności." |

Rzecznik firmy dodał: „Od czasu zainstalowania naszych robotów YAMAHA, wzrósł popyt na nasze produkty chłodzone i mrożonki, Dzięki kompaktowości YK-TW i jego mocowaniu, jesteśmy w stanie łatwo zmienić układ produkcyjny fabryki i wprowadzić dodatkowe linie produkcyjne, aby zwiększyć wydajność." |

Od branży spożywczej po farmaceutyczną

Do produkcji żywności, jak również do produkcji półprzewodników, zastosowań medycznych i farmaceutycznych YAMAHA oferuje również wybór czystych robotów, w tym YK-XGC/XC SCARA, jednoosiowy FLIP-XC i Kartezjański XY-XC. Spełniając międzynarodowe standardy czystości, takie jak ISO 14644-1 klasa 3 i FED-STD-209D klasa 10, roboty te wykorzystują takie cechy jak beztaśmowa konstrukcja i zasysanie powietrza, aby zapewnić niską emisję cząstek.

„Nasze roboty SCARA YAMAHA umożliwiły obu klientom w tym badaniu osiągnięcie ich głównego celu, jakim była minimalizacja kosztów pracy. W każdym przypadku udało im się również poprawić jakość i wydajność oraz uprościć zarządzanie produkcją i zasobami. Byli również w stanie szybko zwiększyć produkcję, aby wykorzystać nowe możliwości rynkowe" - podsumowuje Jumpei Ninomiya. |

|

|

YAMAHA x RENEX

Urządzenia i roboty YAMAHA można zobaczyć i sprawdzić w działaniu w Centrum Technologiczno-Szkoleniowe RENEX. W ramach tego ośrodka Grupa RENEX - będąca jedną z największych polskich firm z branży elektronicznej, a zarazem dystrybutorem YAMAHA Robotics na Polskę i kraje bałkańskie realizuje swoją misję świadczenia kompleksowych usług dla branży elektronicznej.

Grupa RENEX dostarcza nie tylko same urządzenia ale również szeroki zakres usług doradczych, serwisowych i szkoleniowych. Specjaliści Centrum Technologiczno-Szkoleniowe RENEX pomagają w identyfikacji problemów produkcyjnych i doborze odpowiednich rozwiązań technologicznych.

W Centrum prowadzone są również szkolenia z zakresu wprowadzanych rozwiązań zrobotyzowanych. W ośrodku działa AUTORYZOWANE CENTRUM SZKOLENIOWE YAMAHA dostarczające wiedzę specjalistyczną dotyczącą obsługi i programowania urządzeń i robotów przemysłowych, co pozwala użytkownikom w pełni korzystać z ich możliwości.

Centrum Technologiczno-Szkoleniowe RENEX wspomaga dostosowywanie procesów w działających na rynku przedsiębiorstwach. Dotyczy to w szczególności tych podmiotów, które rozwijają bądź wdrażają własną produkcję pakietów i urządzeń elektronicznych, bądź tych, które dążą do automatyzacji swoich szeroko w tym miejscu rozumianych procesów poprzez implementację robotów przemysłowych. Ośrodek prowadzi również działalność doradczą w zakresie ochrony ESD oraz tworzenia i prawidłowego utrzymywania EPA (strefy ochrony przed wyładowaniami elektrostatycznymi).

Grupa RENEX, dostarczając kompleksowe rozwiązania, oferuje również szeroki wachlarz wparcia serwisowego - gwarancyjnego i pogwarancyjnego. W ramach tych usług prowadzone są m.in. usługi konsultacji w zakresie prawidłowego użytkowania oraz prewencyjnej konserwacji urządzeń umożliwiający zredukowanie ryzyka awarii i związanych z nimi przestojów do minimum.

Należy dodać, że Dział Serwisu Grupy RENEX został odznaczony przez firmę YAMAHA tytułem najlepszego Serwisu Urządzeń Produkcyjnych YAMAHA w Europie w 2020 roku. Przyznana nagroda potwierdza najwyższy światowy poziom świadczonych usług.

Źródło: Grupa RENEX

- Roboty mobilne - przegląd rynku 2020

- Praktyczna wiedza od ekspertów Beckhoff

- Robotyzacja zakładów mięsnych: Moda czy innowacja?

- 212 mln zł na automatyzację i robotyzację dla MŚP

- Hybrydowe zgrzewanie punktowe materiałów MPMS/MPC

- P-Weld – Zrobotyzowane Rozwiązania w Spawaniu

- Ulga na robotyzację - do kiedy można skorzystać?

- Zrobotyzowany przegląd targów branżowych 2025

- Webinary Beckhoff – dostępne online

- Estun inwestuje w Polsce

- Raport: Przegląd Rynku Robotów Współpracujących (Cobotów)

- Jak zwiększyć efektywność AGV? Radarowe czujniki w akcji

- Raport: Rynek robotów mobilnych AGV i AMR w 2025

- Nowe funkcje usprawniają pracę inżynierów i programistów

- Monitorowanie i optymalizacja flot robotów

- Konkretnie o Automatyzacji – praktyczne spotkania dla przemysłu

- Moduły liniowe Bosch Rexroth przyspieszają automatyzację

- Jak wybrać system ERP idealny dla firmy produkcyjnej?

- EMO Hannover 2025 – odwiedź centrum innowacji przemysłowych

- Automatyzacja sprzątania z KIRA CV

- Rekordowe targi robotyki i automatyzacji automatica 2025

5sAUTOMATE robotyzuje Protech

Firma Protech świadczy kompleksowe usługi w zakresie produkcji części toczonych, frezowan...

5sAUTOMATE robotyzuje Protech

Firma Protech świadczy kompleksowe usługi w zakresie produkcji części toczonych, frezowan...

Zaawansowane systemy bezpieczeństwa dla robotów przemysłowych

Zaawansowane systemy bezpieczeństwa dla robotów przemysłowych – nowe podejśc...

Zaawansowane systemy bezpieczeństwa dla robotów przemysłowych

Zaawansowane systemy bezpieczeństwa dla robotów przemysłowych – nowe podejśc...

Noc Robotyzacji w ASTOR Robotics Center

Noc Robotyzacji w ASTOR Robotics Center która miała miejsce 16 stycznia br. to wyd...

Noc Robotyzacji w ASTOR Robotics Center

Noc Robotyzacji w ASTOR Robotics Center która miała miejsce 16 stycznia br. to wyd...

Targi w Krakowie z nowym formatem imprez

Obszerna oferta imprez targowych, nowe strefy tematyczne i liczne spotkania z ekspertami ...

Targi w Krakowie z nowym formatem imprez

Obszerna oferta imprez targowych, nowe strefy tematyczne i liczne spotkania z ekspertami ...

Giganci technologii na Masters & Robots

Giganci nowych technologii mówią Don`t miss the future! Siła technologii i wizja p...

Giganci technologii na Masters & Robots

Giganci nowych technologii mówią Don`t miss the future! Siła technologii i wizja p...

Ponad 86 mln zł dla startupów

Polska Agencja Rozwoju Przedsiębiorczości (PARP) ogłasiła wyniki konkursu „Programy...

Ponad 86 mln zł dla startupów

Polska Agencja Rozwoju Przedsiębiorczości (PARP) ogłasiła wyniki konkursu „Programy...