Roboty współpracujące – czym są? Zastosowanie, rodzaje, normy, cena

|

Roboty współpracujące [ang. collaborative robots] w skrócie nazywane cobotami, to roboty, które mogą pracować we wspólnej przestrzeni z człowiekiem.

Praca ramię w ramię z człowiekiem jest możliwa dzięki specjalnej konstrukcji opartej na zaokrąglonych i „miękkich” kształtach, zaawansowanym systemom bezpieczeństwa, limitowanym do bezpiecznych wartości prędkości ruchów oraz innym systemom, które w przypadku kolizji z operatorem, natychmiast zatrzymają ramię cobota.

Istnieją również bardziej zaawansowane konstrukcje np. coboty HCR, które posiadają systemy mitygujące przed zakleszczeniem, by w przypadku pojawiania się ryzyka zakleszczenia, robot współpracujący zwolnił hamulce w trybie „zero gravity” i uchronił człowieka przed zakleszczeniem części ciała.

Łatwość programowania i elastyczność robotów współpracujących

Ogromna popularność, jaką cieszą się roboty współpracujące wynika nie tylko z bezpiecznej współpracy z ludźmi we współdzielonej przestrzeni bez wygrodzenia. Okazuje się, że większą zaletą jest łatwość ich programowania i wypływająca z niej możliwość samodzielnego wdrażania do operacji produkcyjnych przez niemal dowolną osobę niebędącą wyspecjalizowanym inżynierem mechatronikiem czy robotykiem. Intuicyjne programowanie cobotów zapewnia również elastyczność na szybkie przezbrojenia do nowych zadań, co z kolei pozwala na pracę przy krótkich i średnich seriach produkcyjnych. To niezaprzeczalne zalety, które były trudne do osiągnięcia z wykorzystaniem robotów przemysłowych. Programowanie cobota odbywa się w intuicyjnym graficznym interfejsie użytkownika, gdzie podobnie jak w smartfonie wybieramy ikony odpowiedzialne za ruch, otwarcie lub zamknięcie chwytaka. Jeżeli chcemy nauczyć elementów na stosie lub w rzędzie to wystarczy pokazać początek i koniec stosu lub rzędu i wpisać liczbę elementów - cobot automatycznie wyliczy wszystkie pozycje. W przypadku palety pokazujemy 3 narożniki palety i wpisujemy liczbę elementów wzdłuż i wszerz – resztę cobot policzy i pobierze lub ułoży na palecie wszystkie elementy. Do tego dochodzi uczenie poprzez wodzenie za ramię – wystarczy w trybie Direct Teaching pokazać punkt i już jest zaprogramowany, z punktów tworzymy następnie ścieżkę ruchu. Nie ma nic prostszego niż zaprogramowanie robota współpracującego.

Roboty współpracujące – normy i przepisy

Ponieważ coboty są stosunkowo młodą gałęzią robotyki, okazuje się, że definicji robota współpracującego nie znajdziemy w normach dotyczących robotów przemysłowych, czyli normach - ISO 10218-1 i ISO 10218-2. Próbą określenia specyfiki robotów współpracujących zajęła się specyfikacja techniczna ISO/TS 15066 „Roboty i urządzenia robotyczne – Roboty współpracujące”. Warto pamiętać, że specyfikacja ISO/TS 15066 nie jest normą a jedynie zestawem wytycznych i wskazówek jak budować stanowiska zrobotyzowane z użyciem cobotów. Komitet organizacyjny ISO prowadzi prace, by w przyszłości wpisać zalecenia tej specyfikacji do drugiej części normy odnośnie integracji robotów. W tym miejscu warto wspomnieć, że najważniejsze elementy tej specyfikacji to:

-

Limity prędkości zależą od bezwładności (masy) jak również najmniejszej powierzchni kontaktu robota z człowiekiem

- Specyfikacja określa punkty na mapie ludzkiego ciała i określa limity siły dla poszczególnych punktów, co jest przydatne przy sporządzaniu analizy i ocenie ryzyka

- Jeżeli detal lub element systemu zrobotyzowanego posiada niebezpieczne części np. ostre krawędzie, gorące narzędzia, szkodliwe czynniki chemiczne i podobne elementy stanowiące zagrożenia dla człowieka, wtedy nie możemy mówić o bezpiecznej współpracy

- Specyfikacja określa również limity prędkości

Wdrażając więc coboty, działamy na podstawie dyrektywy maszynowej 2006/42/WE i norm ISO 10218-1 i ISO 10218-2, fakultatywnie posiłkując się ISO/TS 15066. Projektując stanowisko należy przyjąć założenia, które umożliwią zbudowanie stanowiska spełniającego te wymogi. W tym celu wykonujemy wielowymiarową analizę i ocenę ryzyka. Analiza ta obejmuje ramię robota, narzędzie [najczęściej chwytak], przedmiot manipulowany, program pracy [ścieżki, prędkości, limity sił, itp.]. W przypadku większości cobotów i narzędzi EOAT [end of arm tool] potwierdzeniem jest deklaracja CE dla maszyny nieukończonej wydana przez producenta lub dystrybutora. Jeżeli w wyniku oceny ryzyka całego stanowiska potwierdzi się, że aplikacja jest bezpieczna, integrator systemu zrobotyzowanego wystawia deklarację włączenia maszyny do użytkowania tzw. deklarację CE. To pozwala na bezpieczną i zgodną z obowiązującymi przepisami pracę stanowiska zrobotyzowanego.

|

Rodzaje robotów współpracujących

Roboty współpracujące występują w wielu odmianach, które powodują, że możemy je stosować w specyficznych procesach produkcyjnych. Podział robotów dokonujemyze względu na zasięg i udźwig ramienia. Pierwszą grupę stanowią coboty o zasięgu do 650 mm i udźwigu do 3 kg, które przeznaczone są do operacji w sektorze elektronicznym, montażu drobnych elementów, prac laboratoryjnych czy asystowania operatorowi na stanowisku, celem zwiększenia jego wydajności poprzez podawanie komponentów lub narzędzi, by zwiększyć wydajność, podobnie jak dzieje się na sali operacyjnej, gdzie chirurg nie traci czasu na szukanie narzędzi czy materiałów, a skupia się na kluczowej części procesu wymagającej unikatowych umiejętności. Drugi rodzaj robotów współpracujących to ramienia o zasięgach w zakresie 650-1000 mm i udźwigach w przedziale 3-6 kg, które są doskonałe do prac montażowych, spawania mniejszych elementów, lakierowania, klejenia, pakowania, załadunku i rozładunku maszyn, montażu i innych czynności mieszczących się w zasięgu pracy ramienia i jego ładowności. Wreszcie jest trzeci rodzaj cobotów, ciężkie coboty o dużym zasięgu i udźwigu. Mam tu na myśli zasięgi ramienia przekraczające 1000 mm i udźwig ponad 8 kg. To coboty, które znajdują zastosowanie przy paletyzacji, spawaniu dużych elementów, pakowaniu, montażu, szlifowaniu, lakierowaniu, klejeniu. Poza wymienionymi powyżej rodzajami robotów współpracujących ze względu na zasięg i udźwig, możemy jeszcze dokonać podziału cobotów na zastosowane wyposażenie w narzędzia EOAT i dodatkowe systemy. Najważniejsze z nich to roboty spawalnicze wyposażone w źródła spawalnicze i uchwyt spawalniczy, roboty do załadunku i rozładunku maszyn wyposażone z podwójne chwytaki, umożliwiające jednoczesny odbiór detalu z maszyny jednym chwytakiem i załadunek surowca drugim chwytakiem, roboty lakiernicze wyposażone w głowicę klejową i zintegrowane z systemem klejowym, roboty lakiernicze wyposażone w głowicę do natrysku farb i lakierów, roboty pakujące wyposażone w chwytaki do pakowania, coboty do inspekcji i testów wyposażone w czujniki siły i systemy wizyjne czy roboty lutownicze wyposażone w głowicę lutującą.

Zastosowania robotów współpracujących

Od kilkunastu lat roboty współpracujące znajdują zastosowania w wielu procesach produkcyjnych. Zdobyte doświadczenie w wielu procesach oraz bogata lista wyposażenia do robotów współpracujących HCR, pozwala wyróżnić opisane poniżej zastosowania tych robotów.

- Rozładunek i załadunek maszyn

Od zawsze rozładunek i załadunek maszyn, podajników, opakowań, linii produkcyjnych, gniazd montażowych i obróbczych był operacją monotonną, gdzie znużenie powodowało spadek wydajności, a rutyna prowadziła do popełniania błędów. Roboty współpracujące są doskonałe do załadunku i rozładunku. Sam proces może być realizowany na pojedynczym produkcie, a w przypadku osiągnięcia wyższych wydajności, można grupować produkty w pakiety ułożone w powtarzalną formę geometryczną, łatwą do manipulowania przez robota. Coboty HCR są idealne do tego rodzaju zastosowań i pracują wydajnie, powtarzalnie przez 24 h wzmacniając wydajność przedsiębiorstw.

- Robotyzacja przetwórstwa tworzyw sztucznych

Obsługa wtryskarek polegająca na rozładunku wyprasek z maszyny oraz operacjach wykończeniowych np. odcinanie wlewów, znakowanie, etykietowanie ale również kontrola jakości wyprasek w oparciu o ich masę i wzorce wizyjne czy wreszcie pakowanie do opakowań zbiorczych to zadania idealne dla cobota. Robot współpracujący to doskonała odpowiedź na automatyzację obsługi wtryskarek , realizując je w dokładny i powtarzalny sposób przez 24/7/365. Dzięki robotyzacji tych procesów, jesteśmy w stanie zwiększyć efektywność w wymagającej i wysoce konkurencyjne branży przetwórstwa tworzyw sztucznych.

- Robotyzacja spawania - roboty spawalnicze

Spawanie to proces wymagający unikatowych i trudnych do opanowania umiejętności, doświadczenia i precyzji. Z drugiej strony spawanie jest wyczerpującym procesem, co powoduje, że trudno jest zapewnić jakość i wydajność w dłuższym okresie pracy. Roboty współpracujące HCR, na bazie których buduje się roboty spawalnicze i cele spawalnicze , zapewniają łatwość programowania, dużą precyzję i wydajność procesu. Od teraz wystarczy niewykwalifikowany Operator, który będzie umieszczał elementy do spawania w przyrządzie i odbierał gotowe pospawane produkty. Choć z użyciem robotów współpracujących można zrobotyzować również tę operację.

- Cobot do paletyzacji - paletyzer

Paletyzacja to monotonna czynność związana z przenoszeniem ciężarów w nieergonomicznych pozycjach, co powoduje, że trudno tu znaleźć pracowników, nie mówiąc już o zadowoleniu z wykonywanej pracy. W jednej z wykonywanych aplikacji na robocie współpracującym HCR-12 okazało się, że w ciągu doby Operatorzy przeładowują aż 80 ton produktów. Zastosowanie cobota HCR pozwoliło na efektywną i elastyczną paletyzację zmiennych partii produkcyjnych. Od teraz roboty paletyzujące i paletyzery oparte na robotach współpracujących HCR są dostępne dla każdej wielkości przedsiębiorstwa pozwalając w szybki i intuicyjny sposób zmieniać rodzaj produktu czy schemat pakowania na palecie.

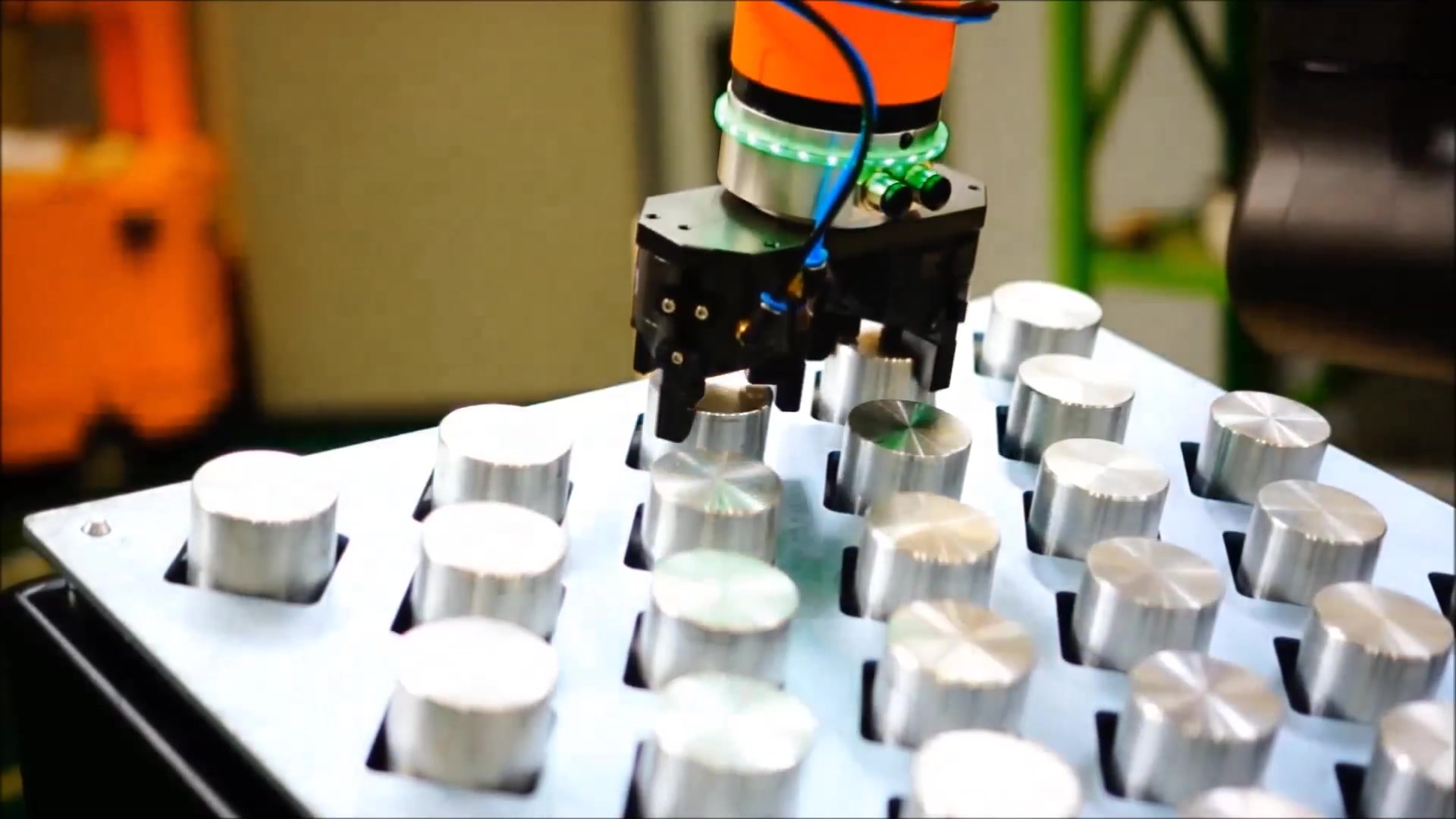

- Robotyzacja obsługi maszyn - automatyzacja CNC

Obsługa maszyn CNC to jedno z najczęstszych zastosowań robotów współpracujących. W celu robotyzacji maszyny CNC wystarczy ustawić cobota HCR na gotowych dostępnych w CoRobotics stołach lub magazynkach wieloszufladowych z detalami, wybrać chwytak plug’n’play i podłączyć cobota HCR do sterowania maszyny poprzez interfejs Ethernet. Mając na uwadze łatwość programowania robota współpracującego i chwytaki, które adaptują się do wielu kształtów można samodzielnie w ciągu kilkunastu minut nauczyć robota rozładunku i załadunku dowolnych elementów.

- Roboty montażowe

Operacje montażowe wymagają wysokiej precyzji i skupienia człowieka na wykonywanej operacji, co w dłuższym przedziale czasu powoduje zmęczenie i pojawia się rutyna prowadząca do błędów i kosztów utraty jakości. Roboty współpracujące są efektywnym rozwiązaniem automatyzacji montażu i robotyzacji linii produkcyjnych . Dzięki nim możemy z utrzymaniem wysokiej wydajności i pełnej powtarzalności wykonywać operacje: przykręcania, zatrzaskiwania obudów, etykietowania, umieszczania elementów w innych elementach, składania skomplikowanych struktur przestrzennych ale również procesów towarzyszących m.in. pakowania, znakowania, testowania na stanowisku pracy.

- Robot do obróbki metalu

Operacje obróbki metalu to proces gdzie istotne są siła, dokładność i precyzja. Do tego praca wykonywana jest z elementami o ostrych krawędziach przy ruchomych częściach maszyn. To wręcz idealne miejsce do zastosowania robota współpracującego, który może dokładnie i bezpiecznie pracować w trudnych warunkach. Dodatkową zaletą cobota HCR jest w pełni metalowa obudowa, co czyni go odpornym na wyzwania jakie pojawiają się w środowisku przemysłowym. Operacje obróbki metalu, które najczęściej się automatyzuje to: obróbka plastyczna na prasach krawędziowych, hydraulicznych, mimośrodowych, wykrawarkach oraz procesy łączenia materiałów m.in. nitowanie, wiercenie, przykręcanie. Szybkie i intuicyjne programowanie powoduje, że coboty HCR doskonale sprawdzają się w tego rodzaju operacjach.

- Cobot do malowania

Malowanie to proces nanoszenia powłok lakierniczych w trudnych warunkach, niejednokrotnie w strefach wybuchowych zgodnie pod reżimem detektyw ATEX. Z drugiej strony proces lakierowania wymaga doświadczenia i unikatowych umiejętności, które pod wpływem pracy w trudnym środowisku powodują spadek wydajności. To doskonałe miejsce dla cobota, który efektywnie nanosi powłoki lakiernicze w pełni powtarzalny sposób. Niezależnie czy mówimy tu o malowaniu elementów metalowych, szklanych czy plastiku. Robot współpracujący wyposażony w specjalnie dobraną do procesu i nanoszonego materiału dyszą, pozwala znacząco obniżyć zużycie lakieru. Nie bez znaczenia jest również ochrona ludzi od przebywania w trudnych warunkach pracy. Wysoka i powtarzalna jakość powłok lakierniczych jest przyczyną dla jakiej wiele firm decyduje się na wdrożenie cobotów do lakierowania.

- Robot do klejenia

Klejenie to proces, który odbywa się w trudnych warunkach pracy, gdzie występują opary kleju i wysoka temperatura dyszy i samego kleju. Do tego proces ten wymaga umiejętności i doświadczenia w celu precyzyjnego dozowania kleju. Robot z dyszą dozującą pozwala w pełni zoptymalizować zużycie kleju, nie jest wrażliwy na spadek wydajności w wyniku zmęczenia, a dodatkowo pozwala na uwolnienie operatorów od pracy w trudnych warunkach . Nie bez znaczenia jest w pełni powtarzalny wynik pracy w postaci trwałej, szczelnej i wytrzymałej spoiny. Coboty do klejenia są łatwe i szybkie do wdrożenia nawet w krótkich seriach, dzięki intuicyjnemu oprogramowaniu.

- Cobot do pakowania i mixowania produktów

Jednymi z najczęściej występujących procesów przy produkcji, ale również w logistyce są pakowanie, miksowanie produktów czy tworzenie zestawów promocyjnych. To powtarzalne czynności, gdzie istotny jest krótki czas cyklu i elastyczność zmian pod kątem nowych schematów pakowania czy mixowania. W procesach tych często spotyka się sezonowe spiętrzenia produkcyjne, gdzie trudno o zorganizowanie odpowiedniej ilości personelu do podołania wyzwaniom Klientów. Doskonałą odpowiedzią na te potrzeby są roboty współpracujące, które precyzyjnie, szybko i efektywnie mogą pakować dowolne produkty na stanowisku, linii produkcyjnej lub w gnieździe produkcyjnym. Dzięki mobilności robotów współpracujących, łatwości programowania i niewielkiej ilości miejsca jakiego wymagają, są doskonałym narzędziem dla każdej wielkości przedsiębiorstwa, niezależnie czy mówimy tu o małych, średnich czy dużych seriach produkcyjnych.

|

Robot współpracujący - cena. Czy cobot się opłaca?

Często pojawiają się te pytania i są oznaką przemyślanego podejścia do procesów robotyzacji w firmach. Z wieloletnich doświadczeń wynika, że zwrot z inwestycji w cobota następuje po 6-18 miesiącach i zależy od stopnia skomplikowania aplikacji zrobotyzowanej, jak również czasu pracy w danym zakładzie. Zdecydowanie szybciej, już w okresie kilku miesięcy, zwraca się cobot, który pracuje w trybie 3 zmianowym. Jeżeli mówimy o 8 godzinach pracy dziennie to zwrot z inwestycji wydłuża się do 12-18 miesięcy, zależnie od złożoności procesu w którym zastosowany jest robot współpracujący. Z drugiej strony dostępna jest ulga na robotyzację i atrakcyjne oferty leasingu, które powodują, że realną wartość inwestycji możemy zmniejszyć o prawie 30%, a miesięczna rata leasingowa odpowiada średnio 40-50% wynagrodzenia jednego pracownika. Trudno o lepszą inwestycję, a należy pamiętać jeszcze o oszczędnościach miejsca, materiałów, wysokiej jakości i minimalizacji kosztów utraty jakości.

Źródło: Corobotics

- Roboty mobilne - przegląd rynku 2020

- Praktyczna wiedza od ekspertów Beckhoff

- Robotyzacja zakładów mięsnych: Moda czy innowacja?

- 212 mln zł na automatyzację i robotyzację dla MŚP

- Hybrydowe zgrzewanie punktowe materiałów MPMS/MPC

- P-Weld – Zrobotyzowane Rozwiązania w Spawaniu

- Ulga na robotyzację - do kiedy można skorzystać?

- Zrobotyzowany przegląd targów branżowych 2025

- Webinary Beckhoff – dostępne online

- Estun inwestuje w Polsce

- Raport: Przegląd Rynku Robotów Współpracujących (Cobotów)

- Jak zwiększyć efektywność AGV? Radarowe czujniki w akcji

- Raport: Rynek robotów mobilnych AGV i AMR w 2025

- Nowe funkcje usprawniają pracę inżynierów i programistów

- Monitorowanie i optymalizacja flot robotów

- Konkretnie o Automatyzacji – praktyczne spotkania dla przemysłu

- Moduły liniowe Bosch Rexroth przyspieszają automatyzację

- Jak wybrać system ERP idealny dla firmy produkcyjnej?

- EMO Hannover 2025 – odwiedź centrum innowacji przemysłowych

- Automatyzacja sprzątania z KIRA CV

- Rekordowe targi robotyki i automatyzacji automatica 2025

Przemysł czeka na ITM Industry Europe 2022

Chociaż do targów ITM INDUSTRY EUROPE zostało jeszcze kilka miesięcy, to powierzch...

Przemysł czeka na ITM Industry Europe 2022

Chociaż do targów ITM INDUSTRY EUROPE zostało jeszcze kilka miesięcy, to powierzch...

Staubli zaprasza na Warsaw Industry Week 2023!

W dniach 24-26 października 2023 odbędą się targi Warsaw Industry Week. Na tym wydarzeniu...

Staubli zaprasza na Warsaw Industry Week 2023!

W dniach 24-26 października 2023 odbędą się targi Warsaw Industry Week. Na tym wydarzeniu...

Wyzwania producentów pojazdów elektrycznych

Dowiedź się, jakie są 4 najważniejsze wyzwania dla producentów pojazdów ele...

Wyzwania producentów pojazdów elektrycznych

Dowiedź się, jakie są 4 najważniejsze wyzwania dla producentów pojazdów ele...

Dezynfekcja i ochrona z robotem mobilnym

Roboty mobilne są coraz powszechniejsze w przemyśle i życiu codziennym. Coraz częściej sp...

Dezynfekcja i ochrona z robotem mobilnym

Roboty mobilne są coraz powszechniejsze w przemyśle i życiu codziennym. Coraz częściej sp...

Bezpieczna współpraca człowieka z robotem?

Współpraca człowieka z robotem – bezpieczne aplikacje czy fikcyjne wyobrażen...

Bezpieczna współpraca człowieka z robotem?

Współpraca człowieka z robotem – bezpieczne aplikacje czy fikcyjne wyobrażen...

Cobot Yaskawa na stacji paletyzującej

Cobot na stacji paletyzującej - czyli robot współpracujący Yaskawa paletyzuje towa...

Cobot Yaskawa na stacji paletyzującej

Cobot na stacji paletyzującej - czyli robot współpracujący Yaskawa paletyzuje towa...