System przyzywowy Werma w zakładach Continental

Aplikacja stworzona wspólnie przez firmy Werma i Continental Regensburg dowodzi, że kolumnę sygnalizacyjną można wykorzystać na wiele sposobów, np. do monitorowania stanu autonomicznych pojazdów transportowych. Wystarczy wyposażyć ją w nadajnik, a odbiornik połączyć z centralnym komputerem. Tak powstaje modułowy system Andon - intuicyjne, łatwe w instalacji i obsłudze rozwiązanie do monitorowania i analizy stanu wybranych komponentów zakładów przemysłowych.

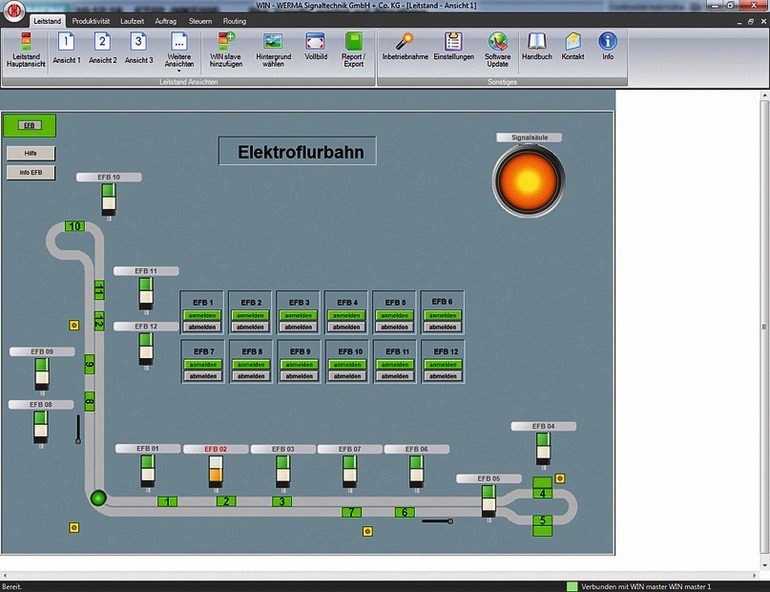

| Ilustracja 1: W zakładzie Continental w Regensburgu system gromadzenia danych maszynowych firmy Werma wyposażono 12 elektrycznych pojazdów transportowych. Dzięki temu do minimum skrócono czas reakcji na zakłócenia, co w dłuższej perspektywie pozytywnie przełożyło się na pozycję konkurencyjną zakładu. |

Postępująca globalizacja zmusza producentów samochodów do ciągłego skracania czasu produkcji i optymalizacji przebiegu procesów wytwórczych. To zaś ma bezpośredni wpływ na działalność ich dostawców, którzy muszą tak zorganizować swoje procesy logistyczne, aby sprostać zapotrzebowaniu na określone części. Aby to osiągnąć, Continental w swoim zakładzie w Regensburgu postawił na model „Just in Sequence” będący rozwinięciem koncepcji „Just in Time“ (JIT), zgodnie z którym materiał wydawany jest działowi produkcji w określonej kolejności zgodnej z kolejnością zamówień. To jednak nie wszystko: firma zadbała również o przejrzystość procesów logistycznych, wdrażając innowacyjny system, w ramach którego każdy wózek transportowy został wyposażony w kolumnę sygnalizacyjną zintegrowaną z radiowym systemem przyzywowym. System w czasie rzeczywistym informuje o wszelkich zakłóceniach, umożliwiając maksymalne skrócenie czasu reakcji, a tym samym zapewniając znaczne oszczędności czasu i kosztów oraz - a może przede wszystkim - pełną transparentność procesów.

O Continental Regensburg

Zakład produkcyjny w niemieckim Regensburgu należy do grupy ponad 300 obiektów międzynarodowego koncernu Continental. Na powierzchni niemal 22 tys. m2 pracuje tu 8000 pracowników. Największą dumą zakładu jest utworzone w 2001 r. centrum logistyczne, które w 2016 roku przyjmowało ok. 1150 palet dziennie, a wydawało ok. 390 palet dziennie. Innowacyjny obiekt dysponuje m.in. zautomatyzowaną siecią transportową łączącą dział logistyki z produkcją. Umożliwia ona obsługę towarów w modelu „Just in Sequence”, zapewniając bezpieczeństwo, niezawodność i wysoką jakość dostaw.

„Just in Sequence“ - królowa logistyki

Koncepcja „Just in Sequence“(JIS) z roku na rok zyskuje na popularności zarówno wśród dostawców dla branży motoryzacyjnej, jak i w sektorze logistyki. Podobnie jak w metodzie JIT, jej podstawowym założeniem jest realizacja dostaw materiału w odpowiedniej ilości, we właściwym czasie i bezpośrednio na miejsce produkcji. JIS idzie jednak jeszcze o krok dalej i postuluje, aby materiał dostarczany był dokładnie w takiej kolejności, jakiej wymaga proces wytwórczy. Zaletą takiego podejścia jest z jednej strony oszczędność zasobów materiałowych i przestrzeni magazynowej, a z drugiej - zwiększenie elastyczności produkcji i montażu, skrócenie czasu wytwarzania oraz redukcja kosztów przy zachowaniu, a nawet zwiększeniu produktywności procesów.

Z zalet JIS korzysta także zakład Continental w Regensburgu. Producent wdrożył regułę sekwencyjności w całym procesie dostaw: zamówiony przez dział produkcji materiał zostaje automatycznie pobrany z jednego z 6200 stanowisk tworzących długi na 60 m i wysoki na 30 m regał wysokiego składowania. Jego dostawą do hali produkcyjnej zajmuje się autonomiczny wózek transportowy.

Transport w „czarnej strefie“

Stałe dostawy materiału do produkcji zabezpiecza w Regensburgu dwanaście automatycznie sterowanych, samobieżnych pojazdów poruszających się po zamontowanych w podłodze szynach elektrycznych (ilustracja 2). Docelowo system powinien zapewniać realizację poszczególnych zamówień produkcyjnych w czasie ok. 1 godziny.

Ok. 130-metrowy dystans, jaki muszą pokonać wózki, początkowo był swego rodzaju „czarną strefą” - nie można było bowiem sprawdzić, co w danym momencie dzieje się z pojazdem. Jeśli na trasie przejazdu wydarzyło się coś, co zakłóciło normalną pracę wózka, potrzeba było niekiedy 10 minut, aby sterownik PLC wysłał komunikat do centrali. Przy ok. 10 zakłóceniach w tygodniu zakład tracił w ten sposób ok. 100 cennych minut. A przyczyn problemów było bez liku - od przerw w zasilaniu szyny po zakrycie fotokomórki wózka dokumentami zamówienia.

W poszukiwaniu rozwiązania

Mathias Meier, kordynator zespołu ds. projektowania przemysłowego w zakładzie Continental w Regensburgu, od dawna szukał rozwiązania tego problemu:

„Ze względu na to, że zdecydowaliśmy się wprowadzić w życie koncepcję Just in Sequence, skrócenie czasu reakcji na zakłócenie nawet o jedną minutę było dla nas na wagę złota”. |

Rozważane dotąd rozwiązania, np. systemy oparte na sieci WLAN, okazywały się dla firmy zbyt drogie, a dodatkowo wymagały czasochłonnej instalacji i zaangażowania działu IT. I wówczas nastąpił przełom: w zakładzie w Regensburgu pojawili się przedstawiciele firmy Werma, zachwycając kierownictwo swoim rozwiązaniem.

„Po pierwszej rozmowie od razu otrzymaliśmy i zainstalowaliśmy zestaw testowy systemu przyzywowego firmy Werma. Był niezwykle prosty w instalacji i gotowy do natychmiastowego wdrożenia” - wspomina Mathias Meier. |

Pod koniec 2014 r. na każdym z 12 pojazdów transportowych odpowiedzialnych za dostawy materiału między centrum logistycznym a halą produkcyjną zainstalowano nadajnik radiowy oraz kolumnę sygnalizacyjną firmy Werma z dwoma modułami: zielonym i żółtym. To wystarczyło, aby stworzyć kompletny system przyzywowy bazujący na bezprzewodowej sieci radiowej „Wireless Information Network” (WIN) i działający na zasadzie niedrogiego systemu gromadzenia danych maszynowych do celów optymalizacji dostaw, produkcji i montażu.

Kolumna sygnalizacyjna jako interfejs radiowy

Jako interfejs służy tu kolumna sygnalizacyjna zamontowana na pojeździe. Można ją bowiem w prosty sposób, na zasadzie plug & play wyposażyć w nadajnik radiowy firmy Werma - dzięki zamkowi bagnetowemu oba urządzenia można zintegrować mechanicznie i elektrycznie w ciągu zaledwie kilku sekund. Nadajnik drogą radiową przekazuje informacje o stanie poszczególnych modułów kolumny bezpośrednio do odbiornika podłączonego przez złącze USB do centralnego komputera (nowsza wersja odbiornika komunikuje się serwerem poprzez interfejs Ethernet, co pozwala na umieszczenie urządzenia WIN Master w dowolnym miejscu).

W zakładzie w Regensburgu komputer ten znajduje się piętro niżej - w biurze Mathiasa Meiera. Za każdym razem, gdy kolumna pojazdu zmienia status na awaryjny, na ekranie PC natychmiast pojawia się stosowny komunikat (ilustracja 2). Informacja o awarii dostarczana jest także w formie SMS-a wszystkim pracownikom danej zmiany. Dzięki temu mogą oni natychmiast przyjrzeć się problemowi i szybko usunąć jego przyczynę.

|

| Ilustracja 2: Dostarczone z systemem oprogramowanie stale wyświetla aktualny status pojazdów transportowych. Jego funkcje można łatwo dostosować do potrzeb użytkownika, zaś prosty interfejs zapewnia intuicyjną obsługę systemu. |

Aby mimo znacznego dystansu sygnał z kolumny dotarł do odbiornika, na trasie przejazdu wózków rozlokowano dodatkowy nadajnik, który pełni funkcję „repeatera“ - przekazuje sygnał dalej. Pozwoliło to znacznie zwiększyć zasięg przestrzenny systemu.

Komunikaty o błędach w czasie rzeczywistym

Jak podkreśla Mathias Meier, efekt wprowadzenia systemu przyzywowego firmy Werma przerósł jego najśmielsze oczekiwania:

„Niewątpliwie ogromną zaletą systemu jest szybkość reakcji. Komunikaty o błędach wysyłane są niemal w czasie rzeczywistym”. |

Ów szybki przepływ informacji umożliwia zaś natychmiastową reakcję, redukując do minimum straty spowodowane nieplanowanymi przestojami pojazdów.

Co więcej, wszystkie przesyłane sygnały są archiwizowane w dostarczonej z systemem bazie danych i - dzięki możliwości ich przetwarzania i wizualizacji w oprogramowaniu WIN - zapewniają pełną transparentność przebiegu procesów logistycznych za jednym naciśnięciem klawisza. Dostępne w oprogramowaniu moduły oferują bowiem szereg użytecznych funkcji i możliwości raportowania, zapewniając pełny wgląd w całość logistyki zakładu i umożliwiając różnorodne analizy pozwalające na optymalizację procesów.

Multum zalet

Mathias Meier chwali system Werma także za łatwą i szybką instalację:

„Dzięki dostarczonemu oprogramowaniu WIN oraz asystentowi instalacji system może wdrożyć każdy. Asystent przeprowadza bowiem użytkownika krok po kroku przez kolejne etapy instalacji. A jeśli pojawią się dodatkowe pytania, zawsze możemy liczyć na dział wsparcia firmy Werma”. |

Do systemu przekonały Continental także niskie koszty inwestycji:

„System Wermy kosztował firmę Continental około 4 razy mniej niż pozostałe oferowane im systemy o podobnej funkcjonalności”. |

Co więcej, można go w każdej chwili rozbudować o kolejne elementy:

„Aby dodać kolejną kolumnę sygnalizacyjną, wystarczy kilka kliknięć” - podsumowuje Mathias Meier. |

Źródło: INSTOM

Redaktor: MRR

- Roboty mobilne - przegląd rynku 2020

- Praktyczna wiedza od ekspertów Beckhoff

- Robotyzacja zakładów mięsnych: Moda czy innowacja?

- 212 mln zł na automatyzację i robotyzację dla MŚP

- Hybrydowe zgrzewanie punktowe materiałów MPMS/MPC

- P-Weld – Zrobotyzowane Rozwiązania w Spawaniu

- Ulga na robotyzację - do kiedy można skorzystać?

- Zrobotyzowany przegląd targów branżowych 2025

- Webinary Beckhoff – dostępne online

- Estun inwestuje w Polsce

- Raport: Przegląd Rynku Robotów Współpracujących (Cobotów)

- Jak zwiększyć efektywność AGV? Radarowe czujniki w akcji

- Raport: Rynek robotów mobilnych AGV i AMR w 2025

- Nowe funkcje usprawniają pracę inżynierów i programistów

- Monitorowanie i optymalizacja flot robotów

- Konkretnie o Automatyzacji – praktyczne spotkania dla przemysłu

- Moduły liniowe Bosch Rexroth przyspieszają automatyzację

- Jak wybrać system ERP idealny dla firmy produkcyjnej?

- EMO Hannover 2025 – centrum innowacji przemysłowych

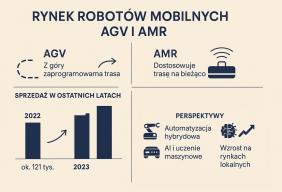

Raport: Rynek robotów mobilnych AGV i AMR w 2025

Raport: Rynek robotów mobilnych AGV i AMR w 2025 roku – przegląd rynku, tren...

Raport: Rynek robotów mobilnych AGV i AMR w 2025

Raport: Rynek robotów mobilnych AGV i AMR w 2025 roku – przegląd rynku, tren...

Kompendium wiedzy na temat cyberbezpieczeństwa

Siemens udostępnia kompendium wiedzy na temat cyberbezpieczeństwa w przemyśle. Publikacja...

Kompendium wiedzy na temat cyberbezpieczeństwa

Siemens udostępnia kompendium wiedzy na temat cyberbezpieczeństwa w przemyśle. Publikacja...

Nowe sterowniki NX502 od OMRON

Firma OMRON ogłosiła wprowadzenie na rynek sterowników automatyki z serii NX502 z ...

Nowe sterowniki NX502 od OMRON

Firma OMRON ogłosiła wprowadzenie na rynek sterowników automatyki z serii NX502 z ...

Firma RENEX obchodzi 33-lecie

Grupa RENEX - jedna z największych polskich firm z branży elektronicznej - obchodzi w tym...

Firma RENEX obchodzi 33-lecie

Grupa RENEX - jedna z największych polskich firm z branży elektronicznej - obchodzi w tym...

Październik pod znakiem STOM-ROBOTICS

Branża targowa decyzją rządu została odmrożona z dniem 6 czerwca. W związku z rozporządze...

Październik pod znakiem STOM-ROBOTICS

Branża targowa decyzją rządu została odmrożona z dniem 6 czerwca. W związku z rozporządze...

Portal Online Support - krótkie wprowadzenie

Portal Online Support jest bezpłatny, intuicyjny i dostępny 24/7 z każdego miejsca na świe...

Portal Online Support - krótkie wprowadzenie

Portal Online Support jest bezpłatny, intuicyjny i dostępny 24/7 z każdego miejsca na świe...