Dane z Fabryki Przyszłości dbają o jakość produkcji

Fabryki Przyszłości będą gromadzić informacje o zdarzeniach, które zaszły podczas eksploatacji produktu u klienta. Mogą je wykorzystywać aby podnosić jakość swoich produktów i usług. Dzięki rozwiązaniom Przemysłu 4.0 można więc budować wizerunek firmy, której można zaufać. Możliwe jest bowiem podejmowanie pewnych działań z wyprzedzeniem. Klient powinien być zaskoczony naszą szybką reakcją, a nie wadliwym produktem.

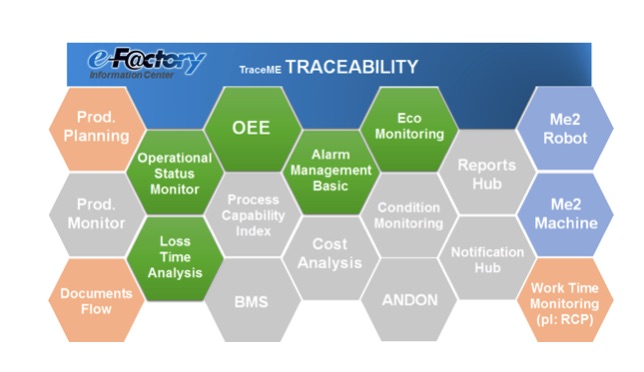

Podejście modułowe

e-Factory Information Center, oprogramowanie Mitsubishi Electric dla Przemysłu 4.0, ma strukturę modułową. Dane pobierane z maszyn są wstępnie przygotowywane i kierowane do modułu realizującego wybraną funkcję. Dzięki takiemu podejściu użytkownik może zdecydować, których funkcji chce używać. Poszczególne moduły są rozwijane bezpośrednio przez zespoły Mitsubishi Electric lub we współpracy z zewnętrznymi partnerami.

Każdy z modułów pakietu aplikacji wykonuje podobny zestaw operacji:

- zbiera dane ze wszystkich istniejących zasobów,

- zapisuje dane w bazach danych,

- wizualizuje informacje w postaci wykresów, przebiegów czasowych, schematów,

- ułatwia analizę danych za pomocą predefiniowanych raportów, a w konsekwencji pomaga usprawniać procesy i zwiększać produktywność.

|

Dostępne moduły wspierają między innymi:

- planowanie produkcji,

- nadzór nad produkcją,

- nadzór nad statusem pracy maszyny,

- analizę straconego czasu (np. mikroprzestoje),

- obliczanie wskaźnika OEE – efektywności maszyny,

- kontrolę zużycia energii,

- kontrolę stanu zużycia maszyny,

- raportowanie i informowanie o zdarzeniach,

- condition monitoring,

- zarządzanie przepływem dokumentów elektronicznych w firmie, także z wykorzystaniem podpisu elektronicznego.

Narzędzie e-Factory Information Center, w skrócie eFIC, zostało zaprojektowane w taki sposób, aby jak najbardziej uprościć wdrożenie i utrzymanie oprogramowania. Szczególną uwagę zwróciliśmy na współpracę z bazami danych. Na przykład zrezygnowaliśmy z wykorzystania mechanizmów ODBC dostarczanych przez zewnętrzne firmy, ponieważ z doświadczenia wynika, że często stwarzają one trudne do rozwiązania problemy ze zgodnością wersji. eFIC może łączyć się ze wszystkimi popularnymi bazami danych bezpośrednio, bez potrzeby uruchamiania dodatkowych procesów na komputerze, na którym oprogramowanie zostanie zainstalowane.

Pomyśleliśmy również o współpracy ze sterownikami, komputerami Industrial PC itp. eFIC dostarczamy z zestawem sterowników dla wszystkich urządzeń Mitsubishi Electric, ale nie tylko. Oprogramowanie obsługuje również wiele urządzeń innych producentów. To ułatwi wdrożenie w fabrykach, w których część maszyn wykorzystuje pulpity operatorskie, sterowniki PLC i inne podzespoły dostarczone przez konkurencję.

|

Traceability – śledź swoje produkty

Poprawa jakości produkcji staje się łatwiejsza, jeśli nie ograniczamy się do kontrolowania procesu wytwarzania. Niezwykle wartościowe dane można uzyskać, śledząc losy produktu podczas dystrybucji, finalnego montażu (jeśli wytwarzamy podzespoły), a także później – w okresie eksploatacji przez końcowego użytkownika.

Godne uwagi są przede wszystkim zdarzenia, których wolelibyśmy uniknąć: awarie i następujące w ich konsekwencji zwroty i reklamacje. Żeby wyciągnąć z nich wnioski, trzeba poświęcić trochę energii i pieniędzy na stworzenie skutecznego systemu śledzenia produktów. Czasami taki system już istnieje, trzeba go tylko rozbudować i zmodyfikować sposób wykorzystania informacji.

Każdy producent kontroluje jakość produktów przed wysłaniem ich do odbiorcy. Wielu jest zobligowanych do śledzenia losów partii produktów na wypadek, gdyby okazało się, że z jakiegoś powodu mogą być one niebezpieczne dla końcowego użytkownika. Dotyczy to przede wszystkim przemysłów: spożywczego, farmaceutycznego i kosmetycznego. Na każdym opakowaniu leku umieszcza się numer seryjny umożliwiający identyfikację partii wyprodukowanej podczas jednej zmiany, z surowców pochodzących z określonej dostawy. Zdarza się, że numerem serii jest data produkcji lub data przydatności do użycia.

Niektórym produktom nadaje się indywidualne numery seryjne, umożliwiające identyfikację każdego egzemplarza. Jest to powszechna praktyka w przemysłach: motoryzacyjnym, lotniczym, medycznym, elektronicznym i wielu innych. Przede wszystkim tam, gdzie awaria podzespołu może spowodować wypadek. Dzięki numerowi seryjnemu można prześledzić historię eksploatacji podzespołu, czas pacy, zmiany właścicieli, ponowny montaż w innym pojeździe itp. Indywidualne numery seryjne utrudniają sprzedaż przedmiotów pochodzących z kradzieży i upraszczają identyfikację podrabianych wyrobów.

Przedsiębiorstwa wdrażające reguły Przemysłu 4.0 mogą gromadzić informacje o zdarzeniach, które zaszły podczas eksploatacji produktu u klienta, i wykorzystywać je na wiele sposobów. Największe korzyści przynosi powiązanie informacji o usterkach, szybszym niż przewidywanym zużyciu (albo odwrotnie – o ponadprzeciętnej dokładności i trwałości) z wydarzeniami, które zaszły podczas produkcji.

Załóżmy, że klient reklamuje produkt z powodu wady, której nie udało się wykryć podczas kontroli jakości w fabryce. Jeśli jest znany stan pracy maszyn w chwili, kiedy był wytwarzany wadliwy detal, można starać się znaleźć anomalie powiązane z wadą produkcyjną. Może to być odchyłka dowolnych parametrów od normy: spadek ciśnienia sprężonego powietrza, wahania napięcia w sieci energetycznej, wyładowania atmosferyczne, uszkodzenie narzędzia rozpoznane w zbliżonym czasie.

Mając taką informację, można oszacować prawdopodobieństwo wystąpienia podobnych wad w innych egzemplarzach produktu. Dobrze jest poinformować o tym hurtowych odbiorców, żeby przygotować ich na możliwe zgłoszenia reklamacyjne od klientów końcowych. Jeśli wada dotyczy wyrobu, który ma krytyczne znaczenie dla bezpieczeństwa, można uprzedzająco rozesłać do klientów wezwania serwisowe. To generuje dodatkowe koszty, ale daje wielką korzyść: zaufanie, rzecz nie do przecenienia w biznesie.

Poszukiwanie odległych w czasie przyczyn wad produkcyjnych jest możliwe tylko w zakładach, które rejestrują i przechowują rozbudowany zestaw danych opisujących proces produkcyjny i otoczenie: od parametrów pracy maszyn i instalacji zasilających, przez warunki środowiskowe na hali produkcyjnej, po warunki atmosferyczne w otoczeniu zakładu. Z punktu widzenia automatyki konieczne jest połączenie trzech elementów: Edge Computing, hurtowni danych (często realizowanych w chmurze) i oprogramowania do analizy i interpretacji danych, w niedalekiej przyszłości wykorzystującego technologię sztucznej inteligencji.

Źródło: Mitsubishi Electric Europe

Redaktor: MRR

32-083 Balice

+48 12 630 47 41

- Roboty mobilne - przegląd rynku 2020

- Praktyczna wiedza od ekspertów Beckhoff

- Robotyzacja zakładów mięsnych: Moda czy innowacja?

- 212 mln zł na automatyzację i robotyzację dla MŚP

- Hybrydowe zgrzewanie punktowe materiałów MPMS/MPC

- P-Weld – Zrobotyzowane Rozwiązania w Spawaniu

- Ulga na robotyzację - do kiedy można skorzystać?

- Zrobotyzowany przegląd targów branżowych 2025

- Raport: Przegląd Rynku Robotów Współpracujących (Cobotów)

- Raport: Rynek robotów mobilnych AGV i AMR w 2025

- Jak wybrać system ERP idealny dla firmy produkcyjnej?

- EMO Hannover 2025 – odwiedź centrum innowacji przemysłowych

- Rynek robotów współpracujących — perspektywy na rok 2025

- Dyrektywa maszynowa: Co zmienia się od 2027 w robotyzacji?

- Rynek robotów przemysłowych: silne odbicie w 2025?

- Wsparcie procesu robotyzacji w Polsce. Rekomendacje PIE

- OEE i śledzenie przestojów

- TOOLEX i ExpoWELDING 2025. Katowice znów stolicą przemysłu

- Współpraca BMW i SEW-EURODRIVE

Startuje III edycja Masters&Robots Awards

Rusza III edycja Masters&Robots Awards – prestiżowego konkursu dla innowator&oa...

Startuje III edycja Masters&Robots Awards

Rusza III edycja Masters&Robots Awards – prestiżowego konkursu dla innowator&oa...

Robotyzacja branży farmaceutycznej z robotami Stäubli

Farmacja to jedna z najważniejszych dziedzin medycyny, która ma ogromne znaczenie ...

Robotyzacja branży farmaceutycznej z robotami Stäubli

Farmacja to jedna z najważniejszych dziedzin medycyny, która ma ogromne znaczenie ...

Raport Deloitte - Inteligentna Automatyzacja

Firma Deloitte zaprosiła przedstawicieli kadr kierowniczych do udziału w internetowym bad...

Raport Deloitte - Inteligentna Automatyzacja

Firma Deloitte zaprosiła przedstawicieli kadr kierowniczych do udziału w internetowym bad...

Rittal dla linii pakujących CPS Case Packaging System

Aż 54 pełnogabarytowych szaf VX25 Rittal mieści się w hali produkcyjnej CPS Case Packing ...

Rittal dla linii pakujących CPS Case Packaging System

Aż 54 pełnogabarytowych szaf VX25 Rittal mieści się w hali produkcyjnej CPS Case Packing ...

Rejestracja na TOOLEX 2022 wystartowała!

Rozpoczęła się rejestracja na Międzynarodowe Targi Obrabiarek, Narzędzi i Technologii Obr...

Rejestracja na TOOLEX 2022 wystartowała!

Rozpoczęła się rejestracja na Międzynarodowe Targi Obrabiarek, Narzędzi i Technologii Obr...

Bezpieczna eksploatacja wózków AGV

Operatorzy pojazdów lub systemów pojazdów AGV muszą mieć pewność, że...

Bezpieczna eksploatacja wózków AGV

Operatorzy pojazdów lub systemów pojazdów AGV muszą mieć pewność, że...