Polski wkład w rozwój branży lotniczej – druk 3d w samolotach

By maszyna w ciągu całego swojego życia wyemitowała 25 ton dwutlenku węgla mniej, wystarczy obniżyć wagę samolotu o jeden kilogram, co sprawia, że producenci poszukują wytrzymalszych i lżejszych materiałów. Airbus i Boeing, najwięksi potentaci korzystają już z druku 3d.

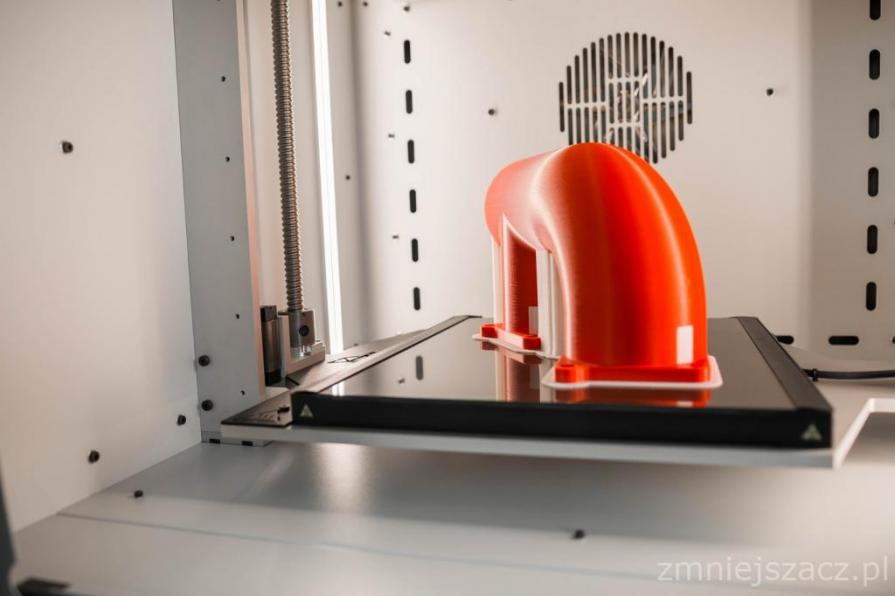

Części drukowane w technologii 3D do roku 2021 ma zawierać już 75% samolotów komercyjnych i wojskowych. Od roku 2014 trwają testy przeprowadzane przez Airbus z użyciem elementów drukowanych w ten sposób, które od 2017 funkcjonują już w wyposażeniu samolotów seryjnych. Pasażerowie Airbusów A320 widzą części wydrukowane w drukarkach 3D w samolotach Finnair – są to panele, które wypełniają luki schowków nad siedzeniami.

Od roku 1997 przeprowadzane są prace rozwojowo-badawcze badające technologię przyrostową stosowaną w produkcji samolotów. Prowadzi je Boeing, który w dniu dzisiejszym posiada już ponad 60000 wydrukowanych w 3D części, które rozdysponowane zostały zarówno w maszynach komercyjnych, jak i wojskowych.

Lekkość równa się ekonomii

Technika 3D pozwala na wytworzenie elementów o 55% lżejszych i zużywających 90% mniej materiału, niż te wykonane tradycyjnymi metodami. Właśnie dlatego technologia przyrostowa jest tak popularna wśród przedstawicieli przemysłu lotniczego. W 3D produkowane są lżejsze i wydajniejsze turbiny, silniki, a także części do samolotów i helikopterów. W 3D nie drukuje się jedynie części krytycznych, które muszą wytrzymywać największe przeciążenia. Drukarki 3D sprawdzają się natomiast w produkcji widocznych elementów kabiny lub wsporników podtrzymujących różne instalacje w samolocie. W chwili obecnej testowana jest produkcja większych struktur w 3D, takich jak części skrzydeł.

Technologia 3D pozwala zaoszczędzić pieniądze i czas. Dodatkowo może być wprowadzana do samolotów, które już są eksploatowane i nie wymagają wprowadzenia nowej generacji maszyn. Z łatwością można bowiem wykorzystać części 3D do zastąpienia wielu już istniejących. Dodatkowo części zapasowe można przetestować w krótkim czasie, dzięki możliwości zaprojektowania ich i szybkiego druku.

|

Różna jakość materiałów

Trwałe materiały zapewniające bezpieczeństwo i wytrzymujące duże obciążenia są obok wagi części, która przekłada się na masę samolotu, emisję CO2 do atmosfery oraz zużycie paliwa, są najważniejsze w branży lotniczej. Z tego powodu na początku korzystania z produkcji 3D wytwarzano głównie części plastikowe – obecnie dzięki udoskonalaniu filamentów w produkcji używa się także materiałów wzmacnianych włóknami węglowymi i szklanymi, co zwiększa możliwości wykorzystania ich w samolotach.

Z nowych materiałów korzysta już choćby Airbus. Pierwszym wykorzystaniem druku 3D był wspornik tytanowy łączący skrzydła z silnikami w produkcji seryjnej samolotu A350 XWB. W niektórych samolotach Airbus A350 XWB i A320neo stosowano za to metalowe rury odpowietrzające i metalowe wsporniki kabinowe.

Jak podkreśla Sebastian Pietruszewski, Key Account Manager w firmie 3DGence, produkującej przemysłowe drukarki 3D: Producenci drukarek z uwagą śledzą potrzeby przemysłu, aby zaproponować użytkownikom swoich urządzeń rozwiązania dopasowane do ich rosnących potrzeb. Druk 3D jest wsparciem dla branży produkcyjnej, pozwala bowiem szybciej i taniej wytwarzać elementy maszyn, części zamienne czy nawet gotowe produkty małoseryjne bez strat materiałowych oraz o właściwie dowolnych kształtach. I co ważne – coraz wytrzymalsze. Najlepsze drukarki są wyposażone w wiele wymiennych głowic dopasowanych do rodzaju filamentu. Nowy, wytrzymalszy materiał nie wymaga wymiany całej drukarki, a jedynie zakupienia dodatkowej głowicy. To szybkie i łatwe do wdrożenia rozwiązanie.

|

Rozwój branży lotniczej z polskim wkładem

Zastosowań druku 3D nie brakuje również na polskim rynku lotniczym. W obróbce cieplnej i powierzchniowej dla przemysłu lotniczego, a także w wytwarzaniu części do podukcji silników specjalizuje się firma MB Aerospace Poland. Firma wprowadza również nowe produkty i wytwarza niezwykle precyzyjnie produkty – komponenty z aluminium, superstopów na bazie niklu i tytanu oraz ze stali nierdzewnej. Technologia 3D została wdrożona w niektórych fazach ich powstawania.

Firma testuje nowe rozwiązania i stosuje wytwarzanie przyrostowe do produkcji elementów oprzyrządowania do mocowania części na maszynach CNC. Wymaga to dużego nakładu pieniędzy i czasu, a oszczędność zapewnia stosowanie drukarki 3DGence ONE MB Aerospace, która tworzy tuleje rozprężne dla przyrządów tokarskich mocujące części lotnicze podczas obróbki.

Firma MB Aerospace z Rzeszowa wytwarzała również przyrządy z filamentu PLA, wykonujące operacje cechowania, za pomocą druku 3D. Prototyp 3D umożliwia wyprodukowanie gotowego elementu, który zabezpiecza część przed uszkodzeniem i pomaga eliminować drgania podczas obróbki. Jego cena to około 10 zł, a cena takiego samego przyrządu ze stali wynosiłaby około 2200 zł.

Rewolucja w branży lotniczej trwa również dzięki polskim firmom, które wytwarzają i projektują drukarki 3D. Współpracująca z MB Aerospace spółka 3DGence oferuje również urządzenie INDYSTRY F340, pozwalające na drukowanie elementów z materiału PEEK – filamentu o wyjątkowo korzystnych właściwościach termicznych i mechanicznych, który wykorzystuje się w przemyśle lotniczym.

Źródło: 3DGence

- Roboty mobilne - przegląd rynku 2020

- Praktyczna wiedza od ekspertów Beckhoff

- Robotyzacja zakładów mięsnych: Moda czy innowacja?

- 212 mln zł na automatyzację i robotyzację dla MŚP

- Hybrydowe zgrzewanie punktowe materiałów MPMS/MPC

- P-Weld – Zrobotyzowane Rozwiązania w Spawaniu

- Ulga na robotyzację - do kiedy można skorzystać?

- Zrobotyzowany przegląd targów branżowych 2025

- Webinary Beckhoff – dostępne online

- Estun inwestuje w Polsce

- Raport: Przegląd Rynku Robotów Współpracujących (Cobotów)

- Jak zwiększyć efektywność AGV? Radarowe czujniki w akcji

- Raport: Rynek robotów mobilnych AGV i AMR w 2025

- Nowe funkcje usprawniają pracę inżynierów i programistów

- Monitorowanie i optymalizacja flot robotów

- Konkretnie o Automatyzacji – praktyczne spotkania dla przemysłu

- Moduły liniowe Bosch Rexroth przyspieszają automatyzację

- Jak wybrać system ERP idealny dla firmy produkcyjnej?

- EMO Hannover 2025 – odwiedź centrum innowacji przemysłowych

- Automatyzacja sprzątania z KIRA CV

- Rekordowe targi robotyki i automatyzacji automatica 2025

ITM Industry Europe 2025: Twój zrobotyzowany przewodnik

Targi ITM INDUSTRY EUROPE 2025 – co czeka na uczestników? Najbliższa edycja ...

ITM Industry Europe 2025: Twój zrobotyzowany przewodnik

Targi ITM INDUSTRY EUROPE 2025 – co czeka na uczestników? Najbliższa edycja ...

IOT 2021 - Szybka randka z Przemysłem 4.0

Automatyzacja procesu skanowania 3D, robotyzacja i jej cyfrowy bliźniak, geolokalizacja, ...

IOT 2021 - Szybka randka z Przemysłem 4.0

Automatyzacja procesu skanowania 3D, robotyzacja i jej cyfrowy bliźniak, geolokalizacja, ...

Sztuczna inteligencja w przemyśle spożywczym

Wartość eksportu polskich artykułów rolnych i spożywczych rośnie z roku na rok, mi...

Sztuczna inteligencja w przemyśle spożywczym

Wartość eksportu polskich artykułów rolnych i spożywczych rośnie z roku na rok, mi...

Wszystko o ITM Polska 2019

Targi ITM Polska Innowacje-Technologie-Maszyny, które odbędą się w Poznaniu w dnia...

Wszystko o ITM Polska 2019

Targi ITM Polska Innowacje-Technologie-Maszyny, które odbędą się w Poznaniu w dnia...

Nowy system weryfikacji OMRON V275

Nowy system V275 firmy OMRON doskonale nadaje się do kontroli i weryfikacji etykiet oraz ...

Nowy system weryfikacji OMRON V275

Nowy system V275 firmy OMRON doskonale nadaje się do kontroli i weryfikacji etykiet oraz ...

Targi ITM Industry Europe przeniesione

Ze względu na obecną sytuacją epidemiologiczną i obostrzeniami, które weszły w życ...

Targi ITM Industry Europe przeniesione

Ze względu na obecną sytuacją epidemiologiczną i obostrzeniami, które weszły w życ...