6 błędów podczas robotyzacji

Przygotowujesz swoje przedsiębiorstwo do wprowadzenia Przemysłu 4.0.? W takim razie z pewnością zaczniesz od robotyzacji i automatyzacji procesów produkcyjnych, a tu mogą na ciebie czekać liczne pułapki i problemy. Na szczęście wiemy jak sobie z nimi poradzić oraz powiemy jak ich uniknąć.

Niebywały rozwój technologiczny i ekonomiczny (w zasadzie od niego wszystko się rozpoczęło) przyniosła XIX-wieczna rewolucja przemysłowa. Jej symbolem stała się maszyna parowa. Za drugą rewolucję przyjmuje się, tą związaną ze wzrostem znaczenia elektryczności. Z kolei trzecia pojawiła się wraz z upowszechnieniem się komputerów i pozwoliła rozpocząć automatyzację pracy oraz procesów produkcyjnych. Czwarta rewolucja dzieje się teraz i oparta jest o cyfryzację, internet rzeczy, a także sprzyja dalszej automatyzacji i robotyzacji.

Przedsiębiorca, który zamierza zbudować w firmie Przemysł 4.0, który jest zresztą efektem czwartej rewolucji, musi sprawdzić czy jest na niego gotowy i zastanowić się nad pewnym istotnym zagadnieniem. Powinien w pierwszej kolejności przeanalizować dotychczasowy sposób wprowadzania automatyzacji i robotyzacji w firmie.

Badania na temat automatyzacji i informatyzacji polskich firm, przeprowadzone przez firmę Astor w 2017 roku (wzięło w nich udział 60 przedsiębiorstw) pokazują, że na rodzimym rynku dominują, takie które są częściowo zautomatyzowane. Cieszy fakt zmniejszania się ilości przedsiębiorstw niezautomatyzowanych – w 2013 było ich 13%, a 2016 już tylko 3%. W pełni zautomatyzowanych jest 26% przedsiębiorstw i jeśli porówna się ten wynik z rokiem 2013 to można zauważyć, że zmiana jest skokowa. Pamiętać należy też w tym wszystkim o tym, że w innych krajach dane również pokazują wzrost poziomu robotyzacji.

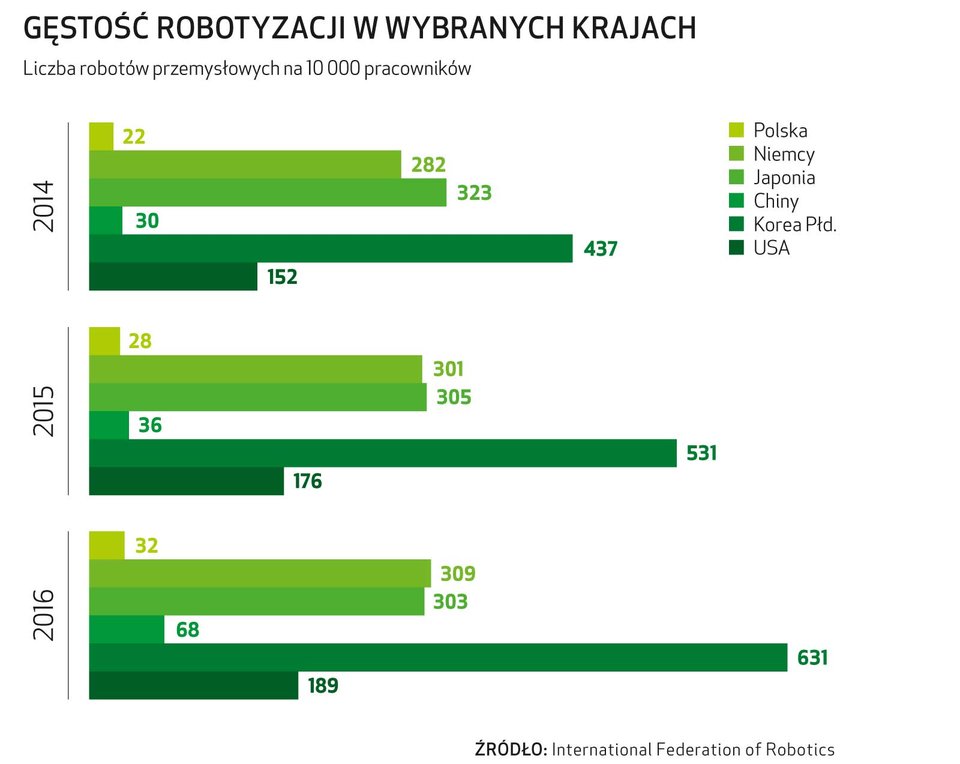

Polski przemysł automatyzuje się więc w szybkim tempie, ale porównując go do innych Europejskich krajów dane nie są już tak optymistyczne. Dane Międzynarodowej Federacji Robotyki (International Federation of Robotics) pokazują, że gęstość robotyzacji w Polsce jest poniżej średniej światowej. Lepiej wygląda to w Europie Środkowej i Wschodniej. Przed nami w rankingu są Węgry, Słowacja, a także najbardziej dynamicznie wprowadzające automatyzację – Czechy. Jednak Polska dorównuje ostatnim sąsiadom pod względem najwyższego wzrostu liczby wdrożeń w regionie i w całej Europie.

Choć polski przemysł automatyzuje się dynamicznie to patrząc globalnie jest jeszcze wiele do zrobienia w tej kwestii. Daleko nam do najbardziej zrobotyzowanej od wielu lat Korei Południowej czy plasującemu się zaraz po nim Singapurowi. W połowie tak dobre wyniki mają Stany Zjednoczone, Japonia i Niemcy. Na uwagę zasługują też Chiny, które rozwijają się najintensywniej pod względem gęstości robotyzacji.

Rodzime przedsiębiorstwa mają się na kim wzorować. Wnikliwa obserwacja może pomóc uniknąć popełniania tych samych błędów. A jakie uchybienia zdarzają się najczęściej w czasie automatyzacji i robotyzacji przedsiębiorstwa?

|

Błąd 1.: brak jasno określonego celu biznesowego

Bez określenia w jakim celu ma być wprowadzona robotyzacja nie uda się rozwiązać problemów. Użycie robota w przemyśle powinno spełniać konkretne i istotne potrzeby przedsiębiorstwa. Może nią być choćby chęć zwiększenia wydajności, poprawa warunków pracy lub ograniczenie kosztów.

Zarząd przed zainwestowaniem w robotyzację stoi przed wyzwaniem w postaci określenia czy zrealizuje strategię firmy, zmniejszy straty materiałów i koszty, które wynikają z przestojów. Ponadto jak jej wprowadzenie przyczyni się do zwiększenia jakości produktów, przy jednoczesnym zwiększeniu linii produkcyjnej.

Pozostaje jeszcze jedna kwestia – odpowiedź na pytanie jak korzyści przełożą się na wynik biznesowy całego przedsiębiorstwa.

Błąd 2.: brak analizy technicznej i biznesowej przed inwestycją

Przed przystąpieniem do testów zrobotyzowanego stanowiska, należy zawsze wszystko dokładnie przygotować. Zacząć trzeba od opracowania wytycznych projektu – jest to pierwszy i najważniejszy warunek udanej inwestycji. Za względu na znajomość procesów, potrzeb i problemów to zadanie powinno być powierzone technologowi pracującemu w firmie planującej robotyzację stanowiska. Potem należy przystąpić do analizy technicznej inwestycji. Kolejnym krokiem jest spisanie założeń, przygotowanie koncepcji i budżetu. Następnie trzeba wszystko przeanalizować pod kątem biznesowym.

Każda inwestycja musi przynieść zyski. Wpływ robota na efekty funkcjonowania firmy powinien zostać zweryfikowany pod względem opłacalności tej inwestycji.

Na tym etapie trzeba określić budżet i zakres prac. Wyniki analiz wskażą co można zwiększyć lub zmniejszyć by osiągnąć najlepszy efekt.

Błąd 3.: przeznaczenie zbyt krótkiego czasu na testy stanowiska

Do usprawnienia procesu nie dojdzie jeśli nie zostanie dostatecznie przetestowany. Przy planowaniu robotyzacji trzeba zawsze zostawić czas na testy i dopracowanie rozwiązania. Mogą one potrwać od kilku tygodni do nawet kilku miesięcy, w zależności od złożoności aplikacji. Wzorem do naśladowania może być z pewnością realizacja w zakresie instalacji robotów spawalniczych w przedsiębiorstwie produkującym bramy i ogrodzenia. Kluczowym wyzwaniem było wdrożenie automatyzacji dla produkcji nieseryjnej. Chodziło o skonfigurowanie systemu tak, aby automatyczną produkcję można było szybko przekierować na nowe tory i zaspokoić potrzeby indywidualnych klientów. Zdecydowano się na wprowadzenie dwóch współpracujących ze sobą robotów. Rozwiązanie było unikatowe i wymagało przygotowania prototypów, a to wiązało się z nieprzewidywalnością i trudnością z określeniem czasu realizacji. Nie wszystko przebiegało bez komplikacji więc wyzwaniem stało się nie przekroczenie wyznaczonego czasu i harmonogramu.

Tworząc rozwiązanie spełniające indywidualne potrzeby klienta zawsze trzeba uwzględnić w planie prac optymalny czas na testy stanowiska.

Wprowadzenie robotyzacji produkcji ostatecznie dało wiele korzyści – poprawę jakości, wzrost wydajności, ustabilizowanie procesów technologicznych, a także doprowadziło do skrócenia czasu potrzebnego na wykonywanie czynności. Wydajność etapu produkcji zwiększyła się o niemal 300%. Robotyzacja sprawiła, że przestała być ona wąskim gardłem w procesie produkcji.

Błąd 4.: brak skalowalności maszyny

Zakup pojedynczego robota to dopiero początek i w zasadzie można potraktować to jak coś co posłuży do rekonesansu. Wbrew wielu przekonaniom, maszyna nie jest w tanie rozwiązać wszystkich problemów. Choćby z wydajnością produkcji, powtarzalnością tworzonych elementów czy z przestojami. Inwestycja w robota powinna być częścią procesu, który pozwoli osiągnąć zamierzony cel.

Dlatego przy projektowaniu i tworzeniu zrobotyzowanych systemów trzeba pamiętać o integracji robota z elementami, które składają się na system. Integracji ruchów robota z przeprowadzanym przez niego procesem.

Jeden z klientów z branży meblarskiej postanowił, że będzie spawał detale do produkcji mebli przy użyciu robota. W jego założeniu wszystkie przygotowywane na wcześniejszym etapie produkcji detale miały być takie same. Nie zdawał sobie sprawy z tego, że każdy proces technologiczny (np. spawanie, pakowanie czy malowanie) powinien być wykonywany w konkretnej sekwencji czynności i z zachowaniem odpowiednich warunków. Dopiero po wprowadzeniu robota pojawiły się odstępstwa nie gwarantujące powtarzalności produkcji. Ze względu na za duże lub za małe spawy maszyna nie mogła sobie poradzić z ich spawaniem. Potrzebna była korekta procesu z wcześniejszego etapu. Trzeba było zmienić ustawienia maszyny wycinającej elementy do spawania. Pozwoliło to usunąć błędy i poprawić wydajność produkcji aż czterokrotnie.

Przedsiębiorcy przed wprowadzeniem robotyzacji powinni zadać sobie kilka pytań: Jak powinna wyglądać linia do spawania za rok, za kilka lat? Czy robot jest częścią większego procesu? Czy istnieje szansa na zwiększenie jego wydajności i jak to zrobić? Jakie procesy wykorzystują dostawcy? Czy robotyzacja danego stanowiska pozwoli przenieść pracowników do innych zadań? Uzyskanie na nie odpowiedzi umożliwi wprowadzenie procesu robotyzacji z sukcesem.

Błąd 5.: założenie bezobsługowości stanowiska

Błędem jest założenie, że zrobotyzowane stanowisko nie wymaga osób, które by je obsługiwały. To inżynier musi kontrolować pracę maszyn, robotów i to zawsze należy do jego obowiązków.

Nawet gdy robot ma wykonywać powtarzalne czynności trzeba go wcześniej odpowiednio zaprogramować, stale monitorować urządzenia i sprawdzać na każdym etapie. Tego typu pracę mogą wykonywać wyłącznie osoby z odpowiednimi kompetencjami.

Robotyzacja umożliwia nie tylko ogólny rozwój przedsiębiorstwu, ale też pracownikom. Należy inwestować zarówno w maszyny, jak i ludzi, bo tylko to pozwoli osiągnąć spójne rezultaty. Realizacja idei Przemysłu 4.0 pozwala na uzyskanie dodatkowych wartości właśnie poprzez połączenie wizji i kompetencji zarządczych z wiedzą operacyjną, inżynierską, a także pomysłem i fachowym zastosowaniem technologii. We wszystkim i należy to podkreślić, bardzo ważną rolę pełnią inżynierowie. Oni bowiem pokazują jak wykorzystać pojawiające się możliwości.

Oprócz stale aktualizowanej wiedzy istotne jest również, aby inżynierowie mieli tzw. kompetencje miękkie w obszarze związanym z pracą zespołową, sposobem realizacji projektów oraz rozwiązywaniem problemów. Takie wymagania spełniają pracujący w nowoczesnych fabrykach specjaliści. Inżynierowie uczą się w nich również (m.in. za pomocą programów rozwoju) jak być elastycznym, gotowym do zmian i szybkim w działaniu. Dzięki temu mogą stawać się inżynierami 4.0.

Gwarantem tego, że inwestycja będzie sukcesem jest więc właściwe przygotowanie zespołu projektowego firmy dostarczającej technologie, jak i klienta już na jej etapie przygotowawczym.

Błąd 6.: liczenie ROI na inwestycji w R&D

Wiedza o tym co można uznać za inwestycję R&D a co nie, jest istotna ze względu na to, że często wiąże się ze stworzeniem aplikacji, której wcześniej nie było lub też unikatowej instalacji. Realizacja projektów R&D nie polega wyłącznie na instalacji robota na linii produkcyjnej, który ułatwia jakieś czynności jak choćby pakowanie. Trzeba uwzględnić wiele dodatkowych parametrów i poświęcić dużo czasu na wyliczenie ROI (dokładne ustalenie go w inwestycjach typu R&D nie należy do łatwych zadań). Trudno bowiem oszacować i później ustalić budżet obsługi ryzyka oraz sprawnie nim zarządzać w trakcie projektu.

Nawet jeśli robot będzie wykonywał powtarzalne czynności należy wcześniej odpowiednio zaprogramować maszyny, stale je monitorować i kontrolować prace na każdym etapie. Tym zajmować się mogą wyłącznie ludzie., którzy posiadają odpowiednią wiedzę i umiejętności.

Dobre praktyki inwestowania w robotyzację

Stosowanie ich pozwoli uniknąć często popełnianych błędów. Nalezą do nich:

-

Zdefiniowanie celu biznesowego.

-

Wykonanie dokładnej analizy technicznej i finansowej inwestycji.

-

Przeznaczenie czasu na testy.

-

Projektowanie rozwiązań technologicznych, które umożliwią rozwój i skalowanie.

-

Szkolenie obsługi i inżynierów przed i w trakcie wdrożenia.

-

Akceptacja ryzyka związanego z charakterem R&D projektu

Podsumowanie

Jeśli w przedsiębiorstwie ma być realizowany przemysł 4.0 wprowadzenie automatyzacji i robotyzacji procesów jest niezbędne. Dzięki temu możliwa będzie integracja zaawansowanych technologii, w tym również IT, a także zmiana wartości, którymi kieruje się firma. Polskie przedsiębiorstwa mają jeszcze dużo do zrobienia w tym zakresie, ale mogą wzorowania się na lepszych. Trzeba tylko inwestować w inżynierów 4.0 i rozszerzać świadomości tego, że nadchodzą zmiany oraz zdobyć umiejętność uzasadnienia biznesowego dla inwestycji w robotyzację i automatyzację.

Polecamy: Profil firmy ASTOR na Zrobotyzowany.pl

Źródło: ASTOR

- Roboty mobilne - przegląd rynku 2020

- Praktyczna wiedza od ekspertów Beckhoff

- Robotyzacja zakładów mięsnych: Moda czy innowacja?

- 212 mln zł na automatyzację i robotyzację dla MŚP

- Hybrydowe zgrzewanie punktowe materiałów MPMS/MPC

- P-Weld – Zrobotyzowane Rozwiązania w Spawaniu

- Ulga na robotyzację - do kiedy można skorzystać?

- Zrobotyzowany przegląd targów branżowych 2025

- Webinary Beckhoff – dostępne online

- Estun inwestuje w Polsce

- Raport: Przegląd Rynku Robotów Współpracujących (Cobotów)

- Jak zwiększyć efektywność AGV? Radarowe czujniki w akcji

- Raport: Rynek robotów mobilnych AGV i AMR w 2025

- Nowe funkcje usprawniają pracę inżynierów i programistów

- Monitorowanie i optymalizacja flot robotów

- Konkretnie o Automatyzacji – praktyczne spotkania dla przemysłu

- Moduły liniowe Bosch Rexroth przyspieszają automatyzację

- Jak wybrać system ERP idealny dla firmy produkcyjnej?

- EMO Hannover 2025 – odwiedź centrum innowacji przemysłowych

- Automatyzacja sprzątania z KIRA CV

- Rekordowe targi robotyki i automatyzacji automatica 2025

Złote Medale MTP 2024 wręczone

Po raz kolejny kapituła przyznała Złote Medale na targach ITM INDUSTRY EUROPE 2024, w kat...

Złote Medale MTP 2024 wręczone

Po raz kolejny kapituła przyznała Złote Medale na targach ITM INDUSTRY EUROPE 2024, w kat...

Rozwiązania SEW-EURODRIVE na Automaticon 2019

Różne rodzaje ruchu wymagają innowacyjnych, efektywnych, wydajnych i niezawodnych s...

Rozwiązania SEW-EURODRIVE na Automaticon 2019

Różne rodzaje ruchu wymagają innowacyjnych, efektywnych, wydajnych i niezawodnych s...

Zwiększenie wydajności obróbki dzięki automatyzacji

Szlifowanie, gratowanie, polerowanie - w przypadku trudnych zadań, takich jak usuwanie mat...

Zwiększenie wydajności obróbki dzięki automatyzacji

Szlifowanie, gratowanie, polerowanie - w przypadku trudnych zadań, takich jak usuwanie mat...

Już w maju Automotive (z) Kobiecą Pasją

Już niebawem odbędzie się kolejna edycja wyjątkowego wydarzenia stworzonego przez SQD All...

Już w maju Automotive (z) Kobiecą Pasją

Już niebawem odbędzie się kolejna edycja wyjątkowego wydarzenia stworzonego przez SQD All...

Fabryka Przyszłości to udoskonalanie procesów produkcyjnych

W fabryce wdrażającej standardy Przemysłu 4.0 przepływ danych następuje w dokładnie okreś...

Fabryka Przyszłości to udoskonalanie procesów produkcyjnych

W fabryce wdrażającej standardy Przemysłu 4.0 przepływ danych następuje w dokładnie okreś...

Autonomiczny robot mobilny MOBOT® CubeRunner MW

Oferta robotów mobilnych firmy WObit rozszerza się o nowy model - MOBOT® AGV C...

Autonomiczny robot mobilny MOBOT® CubeRunner MW

Oferta robotów mobilnych firmy WObit rozszerza się o nowy model - MOBOT® AGV C...