Produkcja obrabiarek w dobie automatyzacji

Zmiany technologiczne stawiają przed producentami obrabiarek poważne wyzwania. W jaki sposób technika liniowa może zapewnić im przy tym skuteczne wsparcie uwzględniające aspekty zrównoważonego rozwoju?

Z jednej strony muszą oni wzmacniać swoją pozycję rynkową w segmencie urządzeń precyzyjnych, z drugiej – sprostać rosnącym wymaganiom w zakresie automatyzacji. Dla wielu producentów obrabiarek odchodzenie od silników spalinowych oznacza spadek popytu w obszarze precyzyjnej obróbki metali. Aby wzmocnić swoją pozycję na rynku, potrzebują innowacyjnych rozwiązań. Trend w kierunku elektromobilności i technologii przyjaznych dla klimatu stwarza zarazem możliwości rozwoju. W jaki sposób technika liniowa może pomóc branży budowy maszyn i urządzeń w skutecznym kształtowaniu tej indywidualnej transformacji?

Wyzwanie w obszarze obróbki precyzyjnej

Producenci maszyn, którzy chcą utrzymać swoją pozycję rynkową w sektorze precyzyjnej obróbki metali, muszą stosować innowacyjne rozwiązania, aby móc oferować wydajne i ekonomiczne systemy produkcyjne, takie jak serie maszyn reprezentujących różne klasy dokładności. Kolejnym trendem są kompletne rozwiązania obejmujące moduły automatyzacyjne na potrzeby załadunku obrabianych przedmiotów lub oprzyrządowania. Wszystkie maszyny i systemy powinny być oczywiście jak najbardziej kompaktowe i trwałe.

Kompensacja efektów termicznych

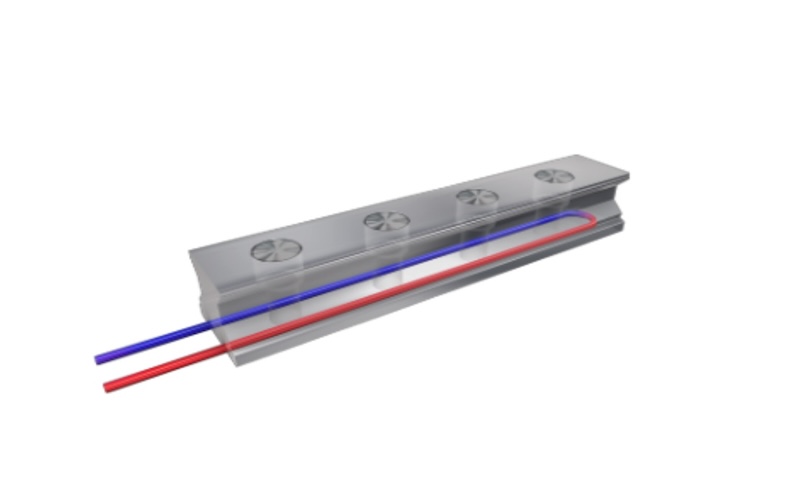

Firmy, które chcą trwale ugruntować swoją wysoką pozycję w sektorze wysokiej precyzji, muszą zadbać o jeszcze stabilniejsze odwzorowanie procesów bez nadmiernych kosztów. Jednym ze sposobów na osiągnięcie tego celu na przykład w przypadku frezowania z dużą prędkością i precyzją jest optymalizacja aspektów termicznych wszystkich komponentów liniowych uczestniczących w procesie. W miarę możliwości nie powinno to wymagać zewnętrznych systemów chłodzenia, które zwiększają koszty konstrukcyjne i eksploatacyjne. Ekonomicznym i elastycznym rozwiązaniem jest tu opatentowany system Thermo Compensating Rail System TCRS firmy Bosch Rexroth. Przy użyciu TCRS można na przykład odprowadzać bezpośrednio z prowadnicy liniowej energię powstającą w wyniku tarcia lub doprowadzać energię cieplną do maszyny w celu rozpoczęcia produkcji. W obu przypadkach szybko osiągnięta stabilność termiczna minimalizuje liczbę wadliwych wyrobów i zwiększa produktywność. Eliminuje też konieczność ponownej regulacji w procesie. Umożliwia to maszynie osiągnięcie większej precyzji, dynamiki i przepustowości w stałych warunkach.

Dzięki zintegrowanej funkcji regulacji temperatury, którą firma Bosch Rexroth udostępnia jako opcję dla prowadnic szynowych kulkowych i rolkowych, zintegrowanych systemów pomiarowych i napędów śrubowych, można oferować dostosowane do potrzeb pakiety dla urządzeń precyzyjnych lub modernizować z ich pomocą te urządzenia. Istotną zaletą tej funkcji w stosunku do konwencjonalnych rozwiązań do regulacji temperatury jest to, że nie wymaga ona dodatkowej przestrzeni montażowej dla komponentów zewnętrznych. Przewody rurowe są wprowadzane bezpośrednio do rowków wykonanych w prowadnicach lub otworów w napędach śrubowych i podłączane do centralnego układu chłodzenia.

Pozwala to na realizację funkcji regulacji temperatury przy zachowaniu tych samych właściwości mechanicznych oraz minimalnych kosztów projektowych i eksploatacyjnych.

|

| Fot.: Większa precyzja maszyn dzięki zintegrowanej regulacji temperatury: system regulacji temperatury TCRS, który jest dostępny jako opcja dla prowadnic szynowych kulkowych i rolkowych firmy Bosch Rexroth, zwiększa dokładność prowadnic liniowych o nawet 75%. Umożliwia łatwą modernizację instalacji. |

Prowadzenie, pomiar i regulacja temperatury w jednym systemie

Firma Bosch Rexroth znalazła również solidne i zajmujące niewiele miejsca rozwiązanie do pomiaru położenia. Zintegrowany system pomiarowy IMS można wykorzystać do odwzorowywania funkcji prowadzenia i pomiaru w prowadnicy liniowej. W przeciwieństwie do podziałek szklanych, które działają z porównywalną precyzją i powtarzalnością, system IMS jest niewrażliwy na zabrudzenia i wstrząsy. Co więcej, funkcja enkodera w IMS nie wymaga ani powietrza uszczelniającego, ani komponentów zewnętrznych. Dzięki czujnikom przyspieszenia, które mogą być odczytywane cyklicznie, system nadaje się nawet do aktywnego tłumienia drgań w osiach liniowych i do określania pozycji w połączeniu z silnikami liniowymi.

Jeszcze większą wydajność zapewnia IMS z indukcyjnym systemem pomiarowym w połączeniu z opcją regulacji temperatury TCRS, ponieważ pozwala ona eliminować błędy pomiarowe, które mogą wystąpić z powodu minimalnych odkształceń szyny. W efekcie wzrastają szybkość i stabilność procesu, nie ma też potrzeby ponownej regulacji w jego trakcie. Prowadnica liniowa łączy tym samym dwie funkcje: pomiaru i regulacji temperatury.

Niski poziom drgań podczas obróbki

W celu osiągnięcia dokładności w zakresie µm, elementy prowadzące muszą pracować bardzo płynnie i wykazywać jedynie minimalne tendencje do pulsacji. Zoptymalizowane pod tym kątem prowadnice szynowe rolkowe, takie jak seria RSHP firmy Bosch Rexroth, dbają o płynne przejście rolek do siły maksymalnej dzięki opatentowanej strefie wejściowej w wózku. Umożliwia to precyzyjną obróbkę przy ograniczonych drganiach w razie potrzeby, niezależnie od temperatury. Zoptymalizowana praca napędów śrubowo-tocznych firmy Bosch Rexroth zapewnia producentom obrabiarek wysoką dokładność zgodnie z klasą tolerancji ISO 3.

Automatyzacja bez potrzeby konserwacji

Coraz więcej producentów maszyn wymaga kompletnych rozwiązań, w tym automatycznego załadunku obrabianych przedmiotów lub oprzyrządowania. Firma Bosch Rexroth oferuje szeroką gamę komponentów i modułów techniki liniowej, aż po kompletne podsystemy mechatroniczne, które można łatwo uruchomić i podłączyć do nadrzędnego systemu sterowania.

Prowadnice liniowe marki Bosch Rexroth pozwalają również zaoszczędzić czas podczas montażu i serwisowania – wynika to z elastycznych możliwości wymiany, a także z szybkiego i łatwego montażu zatrzaskowego sprawdzonej listwy osłonowej. Szyny i wózki można ze sobą dowolnie łączyć w ramach określonego rozmiaru niezależnie od klasy dokładności i zamawiać według numeru materiału.

Wyzwania związane z automatyzacją procesów

W odpowiedzi na postępującą elektryfikację w przemyśle motoryzacyjnym niektórzy tradycyjni producenci obrabiarek zaczęli zwracać się ku nowym obszarom zastosowań. Szczególnie poszukiwane są modułowe systemy produkcyjne do wytwarzania akumulatorów i silników elektrycznych. Aby w krótkim czasie stworzyć szybkie linie i stanowiska montażowe, firmy te korzystają również ze wsparcia inżynieryjnego w postaci gotowych, skonfigurowanych podzespołów, takich jak moduły liniowe czy systemy wieloosiowe z opcjonalnymi pakietami automatyzacji, aż po kompletne podsystemy do obsługi, dozowania, tłoczenia i łączenia.

Inteligentni pomocnicy w inżynierii

Aby zapewnić szybszą gotowość rozwiązań do użycia, firma Bosch Rexroth opracowała modułowy zestaw dla systemów jedno- i wieloosiowych z dostosowanymi do nich pakietami automatyzacyjnymi i dodatkowym oprogramowaniem operacyjnym. Niezależnie od tego, czy chodzi o wałek, prowadnicę liniową czy robota liniowego - narzędzia eTools upraszczają prace inżynieryjne w technice liniowej, od wsparcia użytkownika w wyborze i konfiguracji z automatyczną weryfikacją po zamawianie w sklepie firmy Bosch Rexroth i pobieranie danych CAD w celu zaimportowania do istniejącego środowiska projektowania. Na podstawie cyfrowych instrukcji można też szybko zaprojektować, skonfigurować i bezpośrednio zamówić podsystemy dla robotów liniowych. Pozwala to zaoszczędzić do 90% czasu w porównaniu z konwencjonalnymi konstrukcjami.

Czas uruchamiania wstępnie skonfigurowanych osi liniowych, systemów wieloosiowych i siłowników elektromechanicznych jest krótszy o nawet 80%, jeśli zostały one zamówione razem z instalowanym opcjonalnie oprogramowaniem operacyjnym z pakietu Smart Function Kit. W kilka minut przeprowadza ono użytkownika przez proces uruchamiania, a parametry zapisane fabrycznie w pamięci danych enkodera silnika są automatycznie przesyłane do sterownika. W przypadku wszystkich pakietów Smart Function Kit uruchomienie z instrukcjami obejmuje również automatyczne określenie osi. Sekwencje procesu są definiowane wizualnie za pomocą bloków funkcyjnych. W przypadku pakietu Smart Function Kit „Pressing”, który zawiera elektromechaniczny siłownik i sterownik napędu, dopełnieniem podzespołu jest internetowy interfejs HMI. Zainstalowane fabrycznie oprogramowanie operacyjne udostępnia m.in. przygotowaną funkcję monitorowania do wizualizacji danych jakościowych.

|

| Fot.: Szybka automatyzacja zgodna z potrzebami: moduły jednoosiowe z katalogu firmy Bosch Rexroth obejmują szeroki zakres zastosowań. Można je łatwo zaprojektować w formie cyfrowej i zamontować. Opcjonalne pakiety automatyzacyjne i zainstalowane fabrycznie oprogramowanie z pakietu Smart Function Kit przyspieszają uruchamianie i sekwencjonowanie. |

Standardy dla zadań automatyzacji

Liniowe systemy wieloosiowe i pakiety Smart Function Kit firmy Bosch Rexroth umożliwiają producentom maszyn szybkie znajdowanie i wdrażanie standardowych rozwiązań dla stanowisk załadunku i rozładunku oraz wielu innych zastosowań. Otwarta platforma automatyzacji ctrlX AUTOMATION stwarza przy tym ujednolicone środowisko sterowania dla pakietów Smart Function Kit; oprogramowanie operacyjne działa tu jako aplikacja w sterowniku ctrlX CORE.

Profesjonalne wsparcie dla zmian

Precyzyjna obróbka metali z automatyzacją lub bez: aby wykorzystać nowy potencjał sprzedaży, przedsiębiorstwa potrzebują kompetentnego i niezawodnego partnera w zakresie techniki liniowej, dysponującego szeroką gamą rozwiązań. Firma Bosch Rexroth wspiera transformację dostosowaną do potrzeb klienta przez fachowe doradztwo i przyszłościową ofertę produktów standardowych, indywidualnych rozwiązań i usług, które spełniają również oczekiwania w aspekcie zrównoważonego rozwoju. Umożliwia to jeszcze bardziej precyzyjną i wydajną obróbkę detali oraz tworzenie nowych, atrakcyjnych rozwiązań w zakresie automatyzacji.

Zrównoważony rozwój jako wspólne kryterium zakupowe

Niezależnie od tego, czy chodzi o precyzyjną obróbkę czy automatyzację procesów, w obu tych dyscyplinach użytkownicy oczekują, że rozwiązania techniki liniowej pomogą im zmniejszyć bezpośrednie i pośrednie emisje CO2. Coraz większy wpływ na decyzję o zakupie maszyn mają też jednak kompleksowe koncepcje usług, całkowite koszty i bezpieczeństwo inwestycji. W przypadku techniki liniowej oznacza to, że musi ona realizować niezbędne ruchy przy minimalnych stratach energii, zużywać niewiele smaru oraz być możliwie trwała i umożliwiać wymianę modułów. Firma Bosch Rexroth wspiera branżę budowy maszyn w zakresie zrównoważonego rozwoju przez profesjonalne doradztwo i ogólnoświatowy serwis, trwałe produkty, elastyczne możliwości wymiany i dokładne obliczenia - od okresów dosmarowywania aż po całkowity okres eksploatacji.

Źródło: Bosch Rexroth

Zdjęcia: Bosch Rexroth

- Roboty mobilne - przegląd rynku 2020

- Praktyczna wiedza od ekspertów Beckhoff

- Robotyzacja zakładów mięsnych: Moda czy innowacja?

- 212 mln zł na automatyzację i robotyzację dla MŚP

- Hybrydowe zgrzewanie punktowe materiałów MPMS/MPC

- P-Weld – Zrobotyzowane Rozwiązania w Spawaniu

- Ulga na robotyzację - do kiedy można skorzystać?

- Zrobotyzowany przegląd targów branżowych 2025

- Webinary Beckhoff – dostępne online

- Estun inwestuje w Polsce

- Raport: Przegląd Rynku Robotów Współpracujących (Cobotów)

- Jak zwiększyć efektywność AGV? Radarowe czujniki w akcji

- Raport: Rynek robotów mobilnych AGV i AMR w 2025

- Nowe funkcje usprawniają pracę inżynierów i programistów

- Monitorowanie i optymalizacja flot robotów

- Konkretnie o Automatyzacji – praktyczne spotkania dla przemysłu

- Moduły liniowe Bosch Rexroth przyspieszają automatyzację

- Jak wybrać system ERP idealny dla firmy produkcyjnej?

- EMO Hannover 2025 – odwiedź centrum innowacji przemysłowych

- Automatyzacja sprzątania z KIRA CV

- Rekordowe targi robotyki i automatyzacji automatica 2025

ABB i IKEA Inudstry edukują

Od nowego roku szkolnego w Centrum Kształcenia Zawodowego i Ustawicznego w Zbąszynku rusz...

ABB i IKEA Inudstry edukują

Od nowego roku szkolnego w Centrum Kształcenia Zawodowego i Ustawicznego w Zbąszynku rusz...

O rewolucji w branży automotive na IABM 2019

Elektromobilność przynosi prawdziwą rewolucję wśród firm z branży motoryzacyjnej. ...

O rewolucji w branży automotive na IABM 2019

Elektromobilność przynosi prawdziwą rewolucję wśród firm z branży motoryzacyjnej. ...

DREMA 2020 - nowa edycja nadchodzi

Targi DREMA dzięki doświadczeniu w organizacji zdobywanemu przez 35 lat, skupionemu wok&o...

DREMA 2020 - nowa edycja nadchodzi

Targi DREMA dzięki doświadczeniu w organizacji zdobywanemu przez 35 lat, skupionemu wok&o...

ITM Industry Europe - nowoczesne rozwiązania dla przemysłu

Targi ITM INDUSTRY EUROPE to kluczowe miejsce spotkań i wymiany technologicznych doświadc...

ITM Industry Europe - nowoczesne rozwiązania dla przemysłu

Targi ITM INDUSTRY EUROPE to kluczowe miejsce spotkań i wymiany technologicznych doświadc...

Eksperci o Przemyśle 4.0

Industry 4.0 czyli czwarta rewolucja przemysłowa spowodowała, że proces stałego dostosowy...

Eksperci o Przemyśle 4.0

Industry 4.0 czyli czwarta rewolucja przemysłowa spowodowała, że proces stałego dostosowy...

Axon Media - Robotyzacja dla niezawodnej i bezpiecznej produkcji

Konferencja techniczna „Robotyzacja dla niezawodnej i bezpiecznej produkcji” o...

Axon Media - Robotyzacja dla niezawodnej i bezpiecznej produkcji

Konferencja techniczna „Robotyzacja dla niezawodnej i bezpiecznej produkcji” o...