Roboty współpracujące YuMi® zwiększają wydajność linii pakującej

Firma iClick, produkująca produkty promocyjne (gadżety) zwiększyła wydajność linii pakującej, dzięki wykorzystaniu dwóch dwuramiennych robotów współpracujących YuMi do automatyzacji montażu i pakowania. Dzięki zastosowaniu robotów podniesiono wydajność do 24 sztuk uchwytów do smartfonów PopGrips na minutę.

Kierując się potrzebą maksymalizacji wydajności maszyny pakującej oraz przeniesienia pracowników wspomnianej linii na stanowiska wymagające wyższych kwalifikacji, White i jego zespół zaczęli szukać potencjalnych rozwiązań pozwalających na większą automatyzację. Seria wyszukiwań w Google dostarczyła dodatkowej inspiracji, a po przeanalizowaniu niezliczonych opcji, dwuramienny robot współpracujący ABB IRB 14000 YuMi®, wydał się zdecydowanie wart dalszej analizy.

„Dzięki dwóm dwuramiennym YuMi byliśmy w stanie połączyć dwa ręczne procesy w jedną, płynnie zautomatyzowaną operację”. |

|

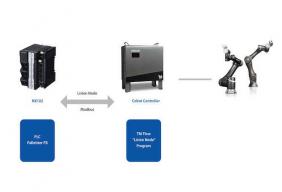

Dwa YuMi są umieszczone obok siebie i wykonują te same zadania. Ze względu na ich bliskość, ruchy każdego z czterech ramion (łącznie 28 osi) są dokładnie koordynowane w celu maksymalizacji przepustowości oraz pracy robotów w ograniczonej przestrzeni. Firma HOD wykorzystała oprogramowanie ABB RobotStudio® do prób przed wdrożeniem robotów do pracy i ostatecznie zaprogramowania optymalnego ruchu każdego ramienia.

„Używamy oprogramowania RobotStudio do konfiguracji systemu i badania zasięgu robotów, testowania kodu i obliczeń stawek, wymieniając w tym miejscu tylko kilka ze sposobów wykorzystania programu. To także potężne narzędzie sprzedażowe. Jesteśmy w stanie stworzyć symulacje ilustrujące naszą wizję projektu. Pokazując czas cyklu i przepływ produktów, potencjalny klient może śmiało nawiązać współpracę z House of Design, mając pewność, że jesteśmy w stanie rozwiązać zadany problem produkcyjny ”- powiedział Brandon Schmidt, Wiceprezes HOD ds. Automatyki i Robotyki. |

Jedno ramię YuMi podnosi uchwyt z tacy i umieszcza go na pośrednim stanowisku montażowym. Drugie ramię podnosi kartę ze stacji (stosy kart) i wsuwa ją w rowek między dolną a górną częścią PopGrip, i tym samym ruchem, wciąż trzymając kartę, podnosi i wsuwa cały element (kartę i uchwyt) do torebki foliowej. Następnie uruchamia IO na robocie, aby powiedzieć pakowaczowi, że element jest zapakowany.

„Ponieważ łączymy dwa zadania manualne w jeden zautomatyzowany proces, stacja wykonuje pracę czterech osób i zasila automatyczny system pakujący z pełną wydajnością” - powiedział Chad Svedin, kierownik projektu HOD. |

|

„System może również obsługiwać różne zamówienia w tym samym czasie, przy czym IO na robocie wskazuje, na który z kilku dedykowanych przenośników kierować zapakowane uchwyty”. |

Cechy robota YuMi umożliwiające pełną współpracę i wymiary podobne do ludzkich, pozwalają na umieszczenie robotów w tym samym obszarze i na tej samej ogólnej powierzchni, na której znajdują się operatorzy. Jeśli YuMi wyczuje nieoczekiwaną kolizję, na przykład zderzenie ze współpracownikiem, natychmiast wstrzyma swój ruch, a ponowne uruchomienie jest tak łatwe, jak naciśnięcie przycisku odtwarzania na pilocie telewizyjnym.

Eliminuje to potrzebę stosowania klatek, które są zwykle wymagane w przypadku tradycyjnych robotów przemysłowych, co było ważnym kryterium wyboru rozwiązania ze względu na ruchliwą halę produkcyjną PopGrip.

|

|

Uruchomione do lutego 2018 r. stanowisko, było pierwszym doświadczeniem iClick z robotami. Rozwiązanie odniosło taki sukces, że sześć miesięcy później zainstalowano drugi, identyczny system. Dzięki elastycznośći stanowisk, systemy można stosować również do innych zadań, takich jak pobieranie, sortowanie i pakowania wielu innych produktów promocyjnych iClick. System wykorzystywany jest przykładowo do produkcji zaślepek na kamery, uchwytów do telefonów komórkowych innego rodzaju, pendrive'ów, czy oświetlenia zasilanego USB.

Od czasu wdrożenia robotów do pracy, operatorzy iClick, którzy wcześniej pracowali na linii, zostali przeniesieni do stanowisk nadzorczych w zespole produkcyjnym, gdzie codzienna rutyna jest znacznie bardziej satysfakcjonująca, a ścieżka rozwoju kariery zdecydowanie bardziej dostępna.

Innowacyjny projekt był bardzo korzystny również dla firmy HOD, która wprowadziła do standardowej oferty stanowisko „FlexBagger”, składające się z jednego lub dwóch robotów YuMi, wraz z systemem Autobag® firmy Automated Packaging Systems. Obecnie system jest sprzedawany do różnych producentów i stosowany głównie do pakowania małych produktów.

Źródło: ABB

Redaktor: MR

- Roboty mobilne - przegląd rynku 2020

- Praktyczna wiedza od ekspertów Beckhoff

- Robotyzacja zakładów mięsnych: Moda czy innowacja?

- 212 mln zł na automatyzację i robotyzację dla MŚP

- Hybrydowe zgrzewanie punktowe materiałów MPMS/MPC

- P-Weld – Zrobotyzowane Rozwiązania w Spawaniu

- Ulga na robotyzację - do kiedy można skorzystać?

- Zrobotyzowany przegląd targów branżowych 2025

- Webinary Beckhoff – dostępne online

- Estun inwestuje w Polsce

- Raport: Przegląd Rynku Robotów Współpracujących (Cobotów)

- Jak zwiększyć efektywność AGV? Radarowe czujniki w akcji

- Raport: Rynek robotów mobilnych AGV i AMR w 2025

- Nowe funkcje usprawniają pracę inżynierów i programistów

- Monitorowanie i optymalizacja flot robotów

- Konkretnie o Automatyzacji – praktyczne spotkania dla przemysłu

- Moduły liniowe Bosch Rexroth przyspieszają automatyzację

- Jak wybrać system ERP idealny dla firmy produkcyjnej?

- EMO Hannover 2025 – odwiedź centrum innowacji przemysłowych

- Automatyzacja sprzątania z KIRA CV

- Rekordowe targi robotyki i automatyzacji automatica 2025

SHOWROOM4FACTORY - Smart&Easy Production Showroom 4.0

W dniu 15.12.2020r. we Wrocławiu odbędzie się prezentacja aplikacji robotycznych w Showro...

SHOWROOM4FACTORY - Smart&Easy Production Showroom 4.0

W dniu 15.12.2020r. we Wrocławiu odbędzie się prezentacja aplikacji robotycznych w Showro...

Złote Medale MTP 2024 wręczone

Po raz kolejny kapituła przyznała Złote Medale na targach ITM INDUSTRY EUROPE 2024, w kat...

Złote Medale MTP 2024 wręczone

Po raz kolejny kapituła przyznała Złote Medale na targach ITM INDUSTRY EUROPE 2024, w kat...

World Robotics Report 2018 i roboty współpracujące

Zgodnie z danymi Międzynarodowej Federacji Robotyki (International Federation of Robotics...

World Robotics Report 2018 i roboty współpracujące

Zgodnie z danymi Międzynarodowej Federacji Robotyki (International Federation of Robotics...

Przemysł 4.0 podąża w kierunku standaryzacji

Każdy, kto zastanawiał się nad tym, dlaczego w ostatnich latach tak dużo mówi się ...

Przemysł 4.0 podąża w kierunku standaryzacji

Każdy, kto zastanawiał się nad tym, dlaczego w ostatnich latach tak dużo mówi się ...

Rozwiązanie do paletyzacji oparte o możliwości kobotów

Nowy blok funkcyjny do paletyzacji w sterowniku maszyny OMRON umożliwia szybką i łatwą ko...

Rozwiązanie do paletyzacji oparte o możliwości kobotów

Nowy blok funkcyjny do paletyzacji w sterowniku maszyny OMRON umożliwia szybką i łatwą ko...

Cobot UR10e Universal Robots w procesie spawania systemem MIG

Grupa DWD to polski producent z branży budowlanej, który wdrożył cobota UR10e Unive...

Cobot UR10e Universal Robots w procesie spawania systemem MIG

Grupa DWD to polski producent z branży budowlanej, który wdrożył cobota UR10e Unive...