Inteligentna fabryka Rittal rozpoczęła produkcję

W miejscowości Haiger w środkowej Hesji zakończyła się budowa zakładu przemysłowego firmy Rittal.

Inwestycja o łącznej wartości 250 milionów euro jest największa w historii firmy. Fabryka zajmuje się produkcją obudów małogabarytowych KX oraz sterowniczych Kompakt AX i obecnie jest najnowocześniejsza na świecie, a także w pełni zgodna z kryteriami Przemysłu 4.0. Fabryka stała się centralnym ogniwem w cyfrowej realizacji zamówień, dzięki połączeniu globalnego centrum dystrybucji z wysokim stopniem automatyzacji sterowania produkcją. Pozwala to na zagwarantowanie ciągłych dostaw rozwiązań, akcesoriów oraz produktów Rittal.

Nowa, inteligentna fabryka (Smart Factory), umiejscowiona w Haiger, jest dowodem na to, że idea Przemysłu 4.0 jest dla zarządu firmy Rittal nie tylko wizją teoretyczną. Dziennie w nowych halach produkcyjnych wytwarza się ponad 9000 obudów małogabarytowych KX oraz obudów sterowniczych Kompakt AX. Na powierzchni, która przekracza 24 000 m2 działa ponad 100 ultranowoczesnych, nowych maszyn i komponentów urządzeń. Rocznie w zakładzie w Haiger przetwarzanych jest około 35 000 ton stali. Profesor Friedhelm Loh, właściciel i przewodniczący zarządu Friedhelm Loh Group mówi, że zakład jest „W całości skonfigurowany zgodnie z zasadami Przemysłu 4.0”. Dodaje również, że: „Dzięki nowej produkcji budujemy również nową przewagę nad konkurencją – dla naszych klientów, a także dla naszego przedsiębiorstwa. Łączna inwestycja w kwocie 250 milionów euro to nie tylko prestiż dla miejscowości Haiger, ale również 290 nowych miejsc pracy. Podjęliśmy świadomą decyzję, że chcemy iść w przyszłość z ludźmi, z którymi nasza firma „dorastała”.

Zakład firmy Rittal stanowi pilotażowy projekt w praktyce wdrażający zasady Przemysłu 4.0. Fabryka jest pod względem usług związanych z Przemysłowym Internetem Rzeczy (Industrial Internet of Thiings, IIoT) obiektem innowacyjnym i referencyjnym dla nowych produktów. Przykładem są Klimatyzatory Blue e+, które dzięki interfejsowi IIoT zwiększają efektywność energetyczną, zarządzają energią i są zintegrowane z systemami jej monitorowania. Dzięki temu z parku maszynowego stale dostarczane są dane o sterowaniu i aktualnym stanie pracy zakładu, a w przyszłości będą one trafiać do centrum danych typu Edge.

Inteligentna fabryka – komunikacja

W zależności od wytwarzanych podzespołów lub przedmiotów park maszynowy w Haiger w znacznym stopniu regeneruje się samodzielnie w procesie produkcyjnym. Jeszcze jakiś czas temu dla każdego zlecenia przeprowadzane były niezależne procesy produkcji, takie jak lakierowanie, krawędziowanie, skracanie i spawanie. Obecnie wszystkie obiekty produkcyjne zintegrowano dokładnie z systemem zarządzania produkcją. Podzespoły łączą się w nowy produkt, na którym umieszcza się kod QR, pozwalający zidentyfikować produkt w procesie dalszej obróbki u klienta. Komunikacja pomiędzy maszynami i systemami transportu oraz systemami nadrzędnymi w zakładzie Haiger odbywa się przy pomocy nowoczesnych sieci komunikacyjnych. W fabryce działa ponadto 20 systemów automatycznego transportu. Zautomatyzowane jest również pakowanie, oznakowanie i dalszy transport do dystrybucji. Systemy, bazując na zaprogramowanej wiedzy, uczą się samodzielnie, dzięki czemu skracają czas przestojów, minimalizują usterki i planują konserwacje. Oferta wraz z akcesoriami w Globalnym Centrum Dystrybucji jest ciągle dostępna dzięki cyfrowej realizacji zamówień, co zamyka cyfrowy łańcuch.

|

Praca w nowym wymiarze

Zmiany w produkcji przemysłowej na rzecz inteligentnych procesów wpływają również na pracowników. Manualne czynności, które dotychczas były wyczerpujące, np. transport materiałów, stają się zminimalizowane lub całkowicie zbędne. To z kolei powoduje zaangażowanie pracowników w procesy sterujące, monitorujące i optymalizujące produkcję. Profesor Loh wyjaśnia, że: „Know-how i umiejętności doświadczonych pracowników są kluczowe również w inteligentnej fabryce. Dopiero dzięki ludziom pełniącym rolę systematycznych „nauczycieli” urządzenia staną się najpierw uczącymi się, a później inteligentnymi systemami”. Właśnie dlatego firma Rittal doskonali zawodowo pracowników w ramach programu Loh Academy. Technologia poprawia także jakość pracy i jej warunki – zakład jest efektywny energetycznie, czysty i cichy. Zakład wyróżnia również dbałość o ekologię – ciepło wytwarzane w lakierni jest konsekwentnie wykorzystywane ponownie w obiegu zamkniętym, tak samo jak woda.

Inteligentna fabryka dla cyfrowego łańcucha wartości u klienta

W związku z cyfryzacją zmianie ulegają wymagania dotyczące dostępności, otoczenia i samego produktu, przez co inżynierowie z firmy Rittal opracowali nowe rozwiązanie systemowe dla Przemysłu 4.0. Firma oferuje kompleksowe rozwiązania w budowie urządzeń rozdzielczych i sterowniczych, od inżynierii, poprzez zamawianie, aż po automatyzację. Narzędzia do projektowania i konfigurowania dla całych procesów obróbki i konstrukcji dostarczane są w formie cyfrowego bliźniaka. Zintegrowane zostały nowe obudowy małogabarytowe KX oraz obudowę Kompakt AX, obok klimatyzatorów Blue e+ oraz szaf pełnogabarytowych VX25.

Źródło: Rittal

- Roboty mobilne - przegląd rynku 2020

- Praktyczna wiedza od ekspertów Beckhoff

- Robotyzacja zakładów mięsnych: Moda czy innowacja?

- 212 mln zł na automatyzację i robotyzację dla MŚP

- Hybrydowe zgrzewanie punktowe materiałów MPMS/MPC

- P-Weld – Zrobotyzowane Rozwiązania w Spawaniu

- Ulga na robotyzację - do kiedy można skorzystać?

- Zrobotyzowany przegląd targów branżowych 2025

- Webinary Beckhoff – dostępne online

- Estun inwestuje w Polsce

- Raport: Przegląd Rynku Robotów Współpracujących (Cobotów)

- Jak zwiększyć efektywność AGV? Radarowe czujniki w akcji

- Raport: Rynek robotów mobilnych AGV i AMR w 2025

- Nowe funkcje usprawniają pracę inżynierów i programistów

- Monitorowanie i optymalizacja flot robotów

- Konkretnie o Automatyzacji – praktyczne spotkania dla przemysłu

- Moduły liniowe Bosch Rexroth przyspieszają automatyzację

- Jak wybrać system ERP idealny dla firmy produkcyjnej?

- EMO Hannover 2025 – odwiedź centrum innowacji przemysłowych

- Automatyzacja sprzątania z KIRA CV

- Rekordowe targi robotyki i automatyzacji automatica 2025

Debiut w Expo Silesia

Targi Techniki Świetlnej LUMENexpo oraz Salon Elektrotechniki Przemysłowej to nowe salony...

Debiut w Expo Silesia

Targi Techniki Świetlnej LUMENexpo oraz Salon Elektrotechniki Przemysłowej to nowe salony...

Targi INTARG miejscem transferu technologii

XIII edycja Międzynarodowych Targów Wynalazków i Innowacji INTARG®, imp...

Targi INTARG miejscem transferu technologii

XIII edycja Międzynarodowych Targów Wynalazków i Innowacji INTARG®, imp...

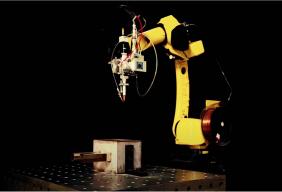

Jak robotyzacja zmienia oblicze spawania przemysłowego?

Robot spawalniczy FANUCI 5.0 TurnKey – jak robotyzacja zmienia oblicze spawania prz...

Jak robotyzacja zmienia oblicze spawania przemysłowego?

Robot spawalniczy FANUCI 5.0 TurnKey – jak robotyzacja zmienia oblicze spawania prz...

Czipowy deficyt w branży automotive nadal grozi

Zakłócenia dostaw półprzewodników opóźniły produkcję 500 000 ...

Czipowy deficyt w branży automotive nadal grozi

Zakłócenia dostaw półprzewodników opóźniły produkcję 500 000 ...

Fabryki otwierają się na roboty przemysłowe

Liczba nowych robotów przemysłowych zainstalowanych na świecie poszybowała na prze...

Fabryki otwierają się na roboty przemysłowe

Liczba nowych robotów przemysłowych zainstalowanych na świecie poszybowała na prze...

System Pojazdów Autonomicznych AGV LEAN CART 19.1

Transportowe wózki magazynowe to jeden z niezbędnych elementów wyposażenia w...

System Pojazdów Autonomicznych AGV LEAN CART 19.1

Transportowe wózki magazynowe to jeden z niezbędnych elementów wyposażenia w...