Jak łatwo monitorować maszyny?

Myśląc o budowie systemu monitoring maszyn, powinniśmy przede wszystkim zastanowić się do czego on ma nam służyć, a takich celów może być wiele.

Po pierwsze może nam dostarczać informacji o bieżącej czy historycznej produkcji, takie jak wydajność czy obłożenie maszyn, pozwala na optymalniejsze planowanie produkcji.

Po drugie dokładniejsze rozpoznanie procesu produkcyjnego w celu jego optymalizacji lub wykrycia przyczyn powstawania wadliwych produktów.

Do tego dochodzą oczywiście cały zakres predictive maintanance. Czyli zastosowania algorytmów uczenia maszynowego do przewidzenia, że w niedługim czasie dojdzie do sytuacji awaryjnej.

Czasami zachodzi również potrzeba oprócz monitoringu samych maszyn potrzeba monitoringu mediów wokół maszyn takich jak energia elektryczna, sprężone powietrze.

Do każdego z tych zadań potrzebujemy innego rodzaju sygnałów pomiarów. Od statusu pracy maszyny, poprzez proste sygnały z czujników czy nawet wysoko częstotliwościowe czujniki drgań lub sygnały pomiaru energii elektrycznej, czy innych mediów.

Oczywiście biorąc pod uwagę wszystko powyższe pożądanym jest, aby system miał łatwość monitoringu szerokiej gamy sygnałów. Zarówno pobierania tych sygnałów z istniejących maszyn poprzez przemysłowe protokoły takie jak OPC, Modbus czy Profinet. Ale również bezpośrednie sygnały fizyczne cyfrowe, analogowe.

System monitoringu powinien być przede wszystkim oparty o wymianę danych zgodną ze standardami Industrial Internet of Things. Najpowszechniejszym protokołem stosowanym do tego celu jest MQTT. Pozwala on na dowolne budowanie sieci rozproszonych zarówno w sieci lokalnej, jak również w rozwiązaniach chmurowych. Bezpieczeństwo komunikacji zapewnione jest dzięki szyfrowaniu oraz autoryzowanemu dostępowi do brokera.

Ważnym elementem takiego systemu jest również możliwość wyboru typu bazy danych. W przypadku systemu działającego w sieci lokalnej może to być baza danych SQL jednak coraz popularniejsze w tym względzie stają się dedykowane bazy dla danych opisanych w czasie, typu time-series. Oraz oczywiście rozwiązań chmurowych takich jak Amazon Web Services czy Microsoft Azure. Dzięki analizie danych z bazy system powinien udostępniać podstawowe wskaźniki takie jak: całkowitą efektywność wyposażenia, wydajność, całkowita liczba sztuk. Oraz możliwość łatwego łączenia danych ze sobą najlepiej w celu autonomicznego wykrywania anomalii i przekroczeń.

Więcej o tym, jak monitorować maszyny w fabryce, w ramach projektu "Porady Zrobotyzowane" opowiada Sebastian Aszklar z firmy Beckhoff Polska.

Porady Zrobotyzowane

https://zrobotyzowany.pl/informacje/video/format-ekspert-radzi

Firmy - Automatyzacja

https://zrobotyzowany.pl/katalog-firm/automatyzacja

Kooperator Zrobotyzowany - Wyślij zapytanie

https://zrobotyzowany.pl/kooperator-wyslij-zapytanie

Beckhoff Polska

https://zrobotyzowany.pl/katalog-firm/firma/2630/beckhoff-polska

- Robotyzacja przez duże R - czyli Yaskawa na STOM-Robotics 2024

- Przemysł Zrobotyzowany na STOM-Robotics 2024

- Automatyzacja i robotyzacja produkcji w Bydgoszczy

- I Świętokrzyskie Forum Robotyki - Kielce

- Nowe trendy w produkcji automotive na #APS2024

- Nowoczesna forma przemysłu czyli INNOFORM® 2024

- Nowoczesne rozwiązania SCHUNK na STOM 2024

- Zrobotyzowana kooperacja Yaskawa Polska & Schmalz Polska

- Strefa bezpieczeństwa i testy uderzeniowe Troax Poland

- Jakie są trendy w automatyce i robotyce przemysłowej?

- Bezpieczna robotyzacja przemysłu na ITM 2024

- Innowacje w praktyce czyli robotyzacja i automatyzacja na wyciągnięcie ręki

- Duet targów TOOLEX i ExpoWELDING w Katowicach

- Innowacyjne przemysłowe w jednym miejscu

- Co należy zrobić przed wdrożeniem pierwszego robota?

- 5 trendów, które będą kształtować przyszłość cobotów

- Wszechstronna robotyzacja z robotami Yaskawa

- Automatyka, która robi różnicę – sprawdź, jak Beckhoff wspiera technologię EAGLE

- Dlaczego Uni-Kat stawia na komponenty Beckhoff? Poznaj przewagę!

- Jak podnieść produktywność dzięki automatyzacji?

- Zobacz Strefę Bezpieczeństwa w akcji!

- Czy Tani Robot Może Być Dobry? Odpowiedź Cię Zaskoczy!

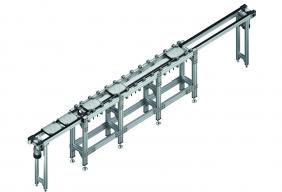

TS 2 Booster - szybki transport w krótkich cyklach

Poszerzenie przez firmę Bosch Rexroth wszechstronnej oferty systemów transportowyc...

TS 2 Booster - szybki transport w krótkich cyklach

Poszerzenie przez firmę Bosch Rexroth wszechstronnej oferty systemów transportowyc...

Elastyczna produkcja przyszłością branży opakowań?

Podczas V Międzynarodowy Targów Techniki Pakowania i Opakowań Warsaw Pack 2020, kt&...

Elastyczna produkcja przyszłością branży opakowań?

Podczas V Międzynarodowy Targów Techniki Pakowania i Opakowań Warsaw Pack 2020, kt&...

Fabryka Przyszłości to udoskonalanie procesów produkcyjnych

W fabryce wdrażającej standardy Przemysłu 4.0 przepływ danych następuje w dokładnie okreś...

Fabryka Przyszłości to udoskonalanie procesów produkcyjnych

W fabryce wdrażającej standardy Przemysłu 4.0 przepływ danych następuje w dokładnie okreś...

Przemysł 4.0 w Polsce – rewolucja czy ewolucja?

W erze zwanej Przemysłem 4.0, integracja inteligentnych, usieciowionych i autonomicznych ...

Przemysł 4.0 w Polsce – rewolucja czy ewolucja?

W erze zwanej Przemysłem 4.0, integracja inteligentnych, usieciowionych i autonomicznych ...

Smart Factory na ITM Polska 2019

Jesteśmy świadkami czwartej rewolucji przemysłowej, która ma szansę wprowadzić do ...

Smart Factory na ITM Polska 2019

Jesteśmy świadkami czwartej rewolucji przemysłowej, która ma szansę wprowadzić do ...

Fundacja Platforma Przemysłu Przyszłości ruszy w tym roku

Fundacja Platforma Przemysłu Przyszłości zacznie działać jeszcze w tym roku i będzie miał...

Fundacja Platforma Przemysłu Przyszłości ruszy w tym roku

Fundacja Platforma Przemysłu Przyszłości zacznie działać jeszcze w tym roku i będzie miał...