Chwytaki SCHUNK dla robotów współpracujących

Z nową technologią w chwytaku JL1, SCHUNK wytycza grunt dla pierwszego chwytaka HRC, który współpracuje bezpośrednio z robotem i człowiekiem.

Dostosowanie do procesów chwytania następuje w czasie rzeczywistym, dzięki systemowi różnorodnych czujników. Różne ‘zmysły’ są użyte, aby zarejestrować, ocenić i zakomunikować warunkui sytuacyjne, środowiskowe i operacyjne. W przyszłości chwytaki współpracujące SCHUNK będą w stanie transmitować wszystkie istotne dane o procesach i otoczeniu do systemów kontroli i produkcji.

Mega trend współpracy człowieka z robotem

Od robotów, które zastępują pracownika, do robotów, które służą jako pomocni koledzy- robotyzacja staje przed nowym trendem stanowiącym ogromne wyzwanie dla producentów komponentów. Jeśli pełna automatyzacja lub linie montażowe nie są najbardziej ekonomiczną z możliwych opcji, konieczne jest wyselekcjonowanie poszczególnych procesów oraz ich podział pomiędzy ludzi i roboty. W takiej sytuacji autonomiczne co-boty- roboty używane w bezpośrednim kontakcie z pracownikiem- mogą wykonywać nieergonomiczne lub monotonne zadania, jak pomoc w podnoszeniu lub pozycjonowaniu ładunku. Redukuje to pracę fizyczną pracownika i czyni proces bardziej wydajnym. Jednocześnie ludzie i roboty pracując ramię w ramię, oszczędzają niezbędną przestrzeń roboczą i zwiększają elastyczność.

W przyszłości ilość systemów robotyki pomocniczej będzie wzrastać, szczególnie w zakresie aplikacji montażu, a niezawodne chwytaki, funkcje bezpieczeństwa, czujniki i pełna integracja na poziomie komponentów, będą w nich kluczowe. Jako lider kompetencji systemów chwytakowych i technologii mocowań, SCHUNK jest stale nastawiony na to nowe wyzwanie.

Praca zespołowa w automatyzacji produkcji

Różne formy współpracy pomiędzy ludźmi i robotami definiują typy obszarów roboczych oraz form kontaktu. Im bliżej ludzie i roboty współpracują ze sobą, tym więcej technologii i komponentów potrzeba by spełnić wymagania bezpieczeństwa określone w odpowiednich standardach i normach.

Przez ponad 30 lat firma SCHUNK wyznacza standardy technologicznych innowacji i rozwiązań chwytakowych, a wprowadzając na rynek chwytak współpracujący, wpisuje się w trend rozwoju partnerstwa człowieka i robota. Zadaniem chwytaków współpracujących jest bezpośrednia interakcja i komunikacja z ludźmi oparta na trzech podstawowych zasadach wynikających z norm bezpieczeństwa:

- nigdy nie powodują uszkodzeń podczas chwytania

- zawsze wykrywają kontakt z człowiekiem

- nigdy nie tracą chwytu detalu

Wśród cech najbardziej wyróżniających chwytaki współpracujące SCHUNK, wymienić należy: elastyczną powłokę zewnętrzną z zaokrąglonymi krawędziami, zintegrowaną ochronę przed utratą detalu oraz panel LED, używany jako interfejs do komunikacji z człowiekiem. Bezpieczny napęd zapewnia zarówno szeroki zakres siły chwytania, jak i bezpieczeństwo funkcjonalne. W przypadku przerwania procesu, jak podczas zatrzymania awaryjnego, zapewnione jest bezpieczne i niezawodne trzymanie przenoszonego elementu. Za pomocą czujników, chwytaki stale kontrolują czynniki w swoim otoczeniu, przetwarzając następnie dane za pomocą zintegrowanego oprogramowania. W razie nieplanowanego kontaktu z człowiekiem, automatycznie ograniczają siłę chwytania. Specjalnie zaprojektowane techniki chwytania oraz pomiar siły w palcach chwytaka, pozwalają na dostosowanie zachowań chwytaków współpracujących w czasie rzeczywistym, w zależności od tego, czy chwytany jest przedmiot, czy ludzka ręka.

Ludzie i roboty współpracujące jako zespół- przykładowe zadania z wykorzystaniem chwytaków współpracujących SCHUNK.

Chwytak współpracujący MPG-plus

|

Branża: Elektroniczna Zakres współpracy: Wspólny montaż podzespołów Aplikacja: Robot wyposażony w chwytak współpracujący przebiegowi procesów oraz przejęciu przez robota zadań wymagających wysokiej koncentracji |

Chwytak współpracujący EGP

|

Branża: Automotive Zakres współpracy: Wspólny montaż ciężkich podzespołów Aplikacja: Robot wyposażony w chwytak współpracujący EGP, Korzyści: Poprawa ergonomii i zwiększenie efektywności, |

Chwytak współpracujący WSG

|

Branża: Kontrola jakości Zakres współpracy: Wspólna obsługa detalu w Aplikacja: Sprawdzenie jakości odlewanych z aluminium Korzyści: Ochrona zdrowia pracownika |

Chwytak współpracujący EGN

|

Branża: Automotive Zakres współpracy: Wspólny montaż ciężkich podzespołów Aplikacja: Robot wyposażony w chwytak współpracujący EGN, pracuje jako „inteligentny podnośnik” do obsługi felg. Pracownik prowadzi chwytak do felgi za pomocą funkcji manualnej i ustawia ją wewnątrz opony. Po ustawieniu, felgi są montowane przez pracownika. Korzyści: Poprawa ergonomii i przenoszenie ciężkich przedmiotów. |

|

Chwytak współpracujący JL1 |

Miękka obudowa- inteligentne wnętrze: chwytak współpracujący JL1 firmy SCHUNK, to technologiczne kamień milowy na drodze współpracy człowieka i robota |

|

|

Aplikacja z chwytakiem współpracującym JL1 |

Bezpieczne chwytanie ma teraz nazwę: chwytak JL1 firmy SCHUNK, świętuje światową premierę na targach AUTOMATICA. Nowatorska technologia SCHUNK i chwytak współpracujący dla aplikacji MRK. |

|

Chwytaki współpracujące firmy SCHUNK, zaprojektowane są zgodnie z normą DIN EN ISO 10218 dotyczącą wymagań bezpieczeństwa dla robotów przemysłowych, z uwzględnieniem wymagań zawartych w przyszłej normie DIN EN ISO 20218.

Źródło: SCHUNK

- Roboty mobilne - przegląd rynku 2020

- Praktyczna wiedza od ekspertów Beckhoff

- Robotyzacja zakładów mięsnych: Moda czy innowacja?

- 212 mln zł na automatyzację i robotyzację dla MŚP

- Hybrydowe zgrzewanie punktowe materiałów MPMS/MPC

- P-Weld – Zrobotyzowane Rozwiązania w Spawaniu

- Ulga na robotyzację - do kiedy można skorzystać?

- Zrobotyzowany przegląd targów branżowych 2025

- Webinary Beckhoff – dostępne online

- Estun inwestuje w Polsce

- Raport: Przegląd Rynku Robotów Współpracujących (Cobotów)

- Jak zwiększyć efektywność AGV? Radarowe czujniki w akcji

- Raport: Rynek robotów mobilnych AGV i AMR w 2025

- Nowe funkcje usprawniają pracę inżynierów i programistów

- Monitorowanie i optymalizacja flot robotów

- Konkretnie o Automatyzacji – praktyczne spotkania dla przemysłu

- Moduły liniowe Bosch Rexroth przyspieszają automatyzację

- Jak wybrać system ERP idealny dla firmy produkcyjnej?

- EMO Hannover 2025 – odwiedź centrum innowacji przemysłowych

- Automatyzacja sprzątania z KIRA CV

- Rekordowe targi robotyki i automatyzacji automatica 2025

Już wkrótce Executive Innovation Forum 2023

Executive Innovation Forum 2023 tuż za rogiem. Już 29 listopada w hotelu Sheraton Grand W...

Już wkrótce Executive Innovation Forum 2023

Executive Innovation Forum 2023 tuż za rogiem. Już 29 listopada w hotelu Sheraton Grand W...

Forum EPPA podczas targów WINDOOR-TECH 2025

O najbliższej edycji Forum EPPA organizowanego na targach BUDMA i WINDOOR-TECH, a także m...

Forum EPPA podczas targów WINDOOR-TECH 2025

O najbliższej edycji Forum EPPA organizowanego na targach BUDMA i WINDOOR-TECH, a także m...

Oszczędzaj energię z system MOVI-C®

Modułowy system automatyki MOVI-C® od SEW-EURODRIVE umożliwia osiągnięcie najwyższej ...

Oszczędzaj energię z system MOVI-C®

Modułowy system automatyki MOVI-C® od SEW-EURODRIVE umożliwia osiągnięcie najwyższej ...

Narzędzia tworzenia innowacji od Autodesk

W zakończonym cykl unikalnych warsztatów z innowacyjności dla małych i średnich pr...

Narzędzia tworzenia innowacji od Autodesk

W zakończonym cykl unikalnych warsztatów z innowacyjności dla małych i średnich pr...

Wesprzyj młodych robotyków z FaroTech

Współczesny świat rozwija się coraz szybciej, a jednym z symptomów tego roz...

Wesprzyj młodych robotyków z FaroTech

Współczesny świat rozwija się coraz szybciej, a jednym z symptomów tego roz...

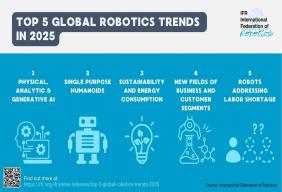

Pięć trendów kształtujących przyszłość robotyki

Międzynarodowa Federacja Robotyki (IFR) opublikowała pięć kluczowych trendów, kt&o...

Pięć trendów kształtujących przyszłość robotyki

Międzynarodowa Federacja Robotyki (IFR) opublikowała pięć kluczowych trendów, kt&o...