Kontrola spawania laserowego w czasie rzeczywistym

Przewaga, jaką w inteligentnej produkcji oferuje technologia laserowa są powszechnie znane, natomiast to, co w praktyce przekonuje większość użytkowników do lasera, to przede wszystkim wysoka prędkość procesowa, precyzja, powtarzalna jakość produktu końcowego, łatwość automatyzacji oraz niskie koszty eksploatacji. Jeśli dołączymy do tego regularne obniżki cen źródeł, mamy do czynienia z sytuacją, w której coraz większe grono przedsiębiorstw wybiera metody spawania laserowego jako preferowana alternatywa dla tradycyjnych metod.

Spawanie wiązką lasera wchodzi bardzo szybko do wielu innowacyjnych gałęzi przemysłu - nie jest to już wyłącznie domena automotive - lasery wykorzystywane są w produkcji baterii i ogniw, w przemyśle lekkim, medycznym czy w energetyce. Wspólnym mianownikiem firm działających w tych branżach jest dążenie do zwiększenia konkurencyjności poprzez wyższą jakość oraz znacząco niższe koszty produkcji.

Spawanie laserowe - kierunek na przyszłość

Nowoczesne firmy produkcyjne, które chcą w 100% korzystać z przewag jakie oferuje im spawanie laserowe, poszukują efektywnych metod kontroli jakości spoiny. Optymalizując swoje koszty wytwarzania, koncentrują się na niezawodnych metodach kontroli w czasie rzeczywistym (on-line), które pozwalają zaoszczędzić czas oraz zapewnić pełną powtarzalność procesową. Z kilku alternatywnych metod dostępnych na rynku, można wymienić między innymi procedury kontrolne oparte na pomiarach promieniowania własnego plazmy oraz promieniowania lasera pomiarowego w formie wiązki odbitej.

AIC S.A. - prekursor nowoczesnych rozwiązań w dziedzinie wymienników ciepła

Do grona przedsiębiorstw, które znalazły szerokie zastosowanie dla technologii laserowych w produkcji, zalicza się AIC S.A., które jest globalnym dostawcą specjalistycznych wymienników ciepła. Zgodnie z filozofią ciągłego samodoskonalenia, która od wielu lat przyświeca działalności zakładu, procesy produkcyjne oraz kontrolne są nieustannie korygowane oraz udoskonalane, aby móc dostarczać Klientom produkty najwyższej jakości. Będąc liderem w wykorzystaniu lasera (spawanie, cięcie 3D, ablacja, strukturyzacja), AIC projektuje i rozwija rozwiązania, które znajdują zastosowanie zarówno wysoce zaawansowanych jednostkowych konstrukcjach, jak i w produkcji masowej, realizowanej na zautomatyzowanych liniach produkcyjnych. Takie podejście umożliwiło powstanie produktów bardzo kompaktowych, wydajnych, a przy tym konkurencyjnych cenowo.

Stopień wykorzystania lasera w produkcji waha się w zależności od typu wymiennika średnio od 50% do 95% wszystkich połączeń spawanych. W ciągu roku z fabryki „wyjeżdża” kilkanaście tysięcy kilometrów spoin laserowych, co stwarza współmierne wyzwanie w obszarze kontroli jakości. Wieloletnia renoma producenta nie pozwala na żadne ustępstwa w tym obszarze. W doborze optymalnych rozwiązań z zakresu kontroli jakości w czasie rzeczywistym, AIC polega w dużej mierze na swoim zespole skupionym w RMA - Dziale Technologii Laserowych AIC S.A.

Monitorowanie on-line jakości spoin spawania laserowego

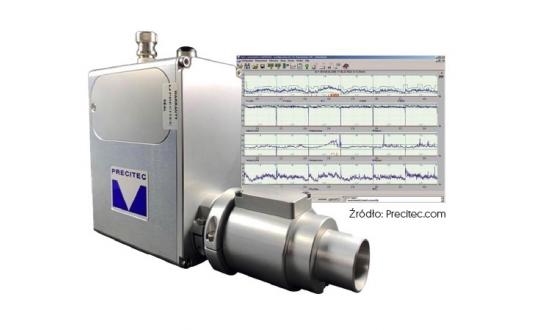

W III kwartale 2020 roku, zespół RMA po serii testów laboratoryjnych wykonanych dla wymiennika ciepła typu VC, przeprowadził wdrożenie systemu monitorowania spawania w czasie rzeczywistym w oparciu o rozwiązanie LWM (Laser Welding Monitor) firmy Precitec GmbH & Co. KG. Precitec, będąc jednym z liderów w dziedzinie cięcia laserowego, od lat rozwija z powodzeniem narzędzia kontrolne, głównie dla przemysłu automotive. Są one między innymi stosowane do monitorowania procesu spawania elementów nadwozia przez czołowych producentów rynku motoryzacyjnego, takich jak BMW, VW czy GM. Precitec, jako jeden z pierwszych, umożliwił wykrywanie wad typu „false friends”, gdzie przy łączeniu blach galwanizowanych, z powodu niedostatecznego docisku, następuje brak połączenia materiału mimo występowania śladów spawania na obu elementach.

Jak działa system LWM? (Laser welding Monitor)

Rozwiązanie LWM poprzez szereg czujników umieszczonych w torze optycznym głowicy spawającej, rejestruje zjawiska towarzyszące spawaniu laserowemu. Unikalną cechą systemu jest wykorzystanie aż trzech pasm promieniowania: światła widzialnego, odbitego promieniowania laserowego oraz promieniowania cieplnego w podczerwieni (SWIR). Każda z tych wielkości posiada inny przebieg w funkcji czasu spawania i stanowi unikalny „odcisk palca” dla spoiny wzorcowej. Zdefiniowana uprzednio wada czy odchylenie od zadanych parametrów spawalniczych jest od razu widoczne w zbiorze rejestrowanych danych procesowych oraz odpowiednio przedstawione na korespondujących z danymi wykresach. Automatyczny system samodzielnie klasyfikuje zarejestrowane anomalie jako wady spawalnicze lub wady procesu (np. zbyt mała ilość gazu osłonowego czy zabrudzona optyka).

Proces monitorowania spawania laserowego na przykładzie spawania wymienników ciepła

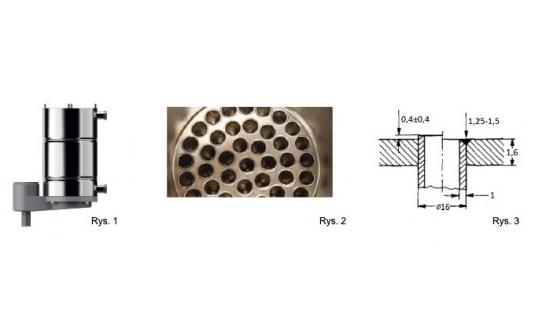

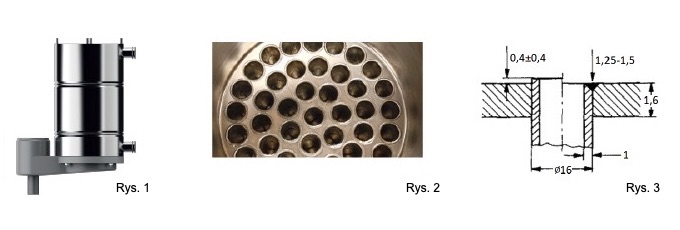

Obszarem, w którym system monitorowania spawania laserowego on-line będzie szczególnie przydatny, jest proces spawania laserowego wymienników płaszczowo-rurowych z rodziny VC (Rys. 1). Realizowany jest on za pomocą zestawu głowic lusterkowych, które umożliwiają wykonanie ponad dwustu połączeń typu rurka-sito w czasie krótszym niż 4 minuty. Istotą procesu jest wykonanie spoiny doczołowej (połączenie typu Tube-To-Tubes-heet wg ASME) pomiędzy rurkami Ø16x1mm ze stali ferrytycznej UNS S43932, a ścianą sitową o grubości 1,6mm wykonaną z tego samego materiału. Rurki umieszczone są w układzie obwodów współśrodkowych (Rys. 2).

|

Wymagane wtopienie oscyluje w granicach 1,25-1,5mm, mierząc od czoła spoiny, przy zachowaniu wysunięcia rurki na poziomie 0,4±0,4mm ponad powierzchnię sita (Rys.3). Konieczne jest przy tym utrzymanie normy ASME sekcja IV oraz pozytywne przejście prób ciśnieniowych (75 PSI) Najczęstszym problemem przy wykonywaniu spoin tego typu jest niepowtarzalna pozycja elementów po montażu, tj. zbyt wysokie lub za płytkie wystawanie rurek, czy zmienna szerokość szczeliny między rurką a otworem sita. Sporadycznie odnotowywane są również takie zakłócenia jak spadek mocy lasera w wyniku zabrudzenia optyki, niedobór gazu osłonowego czy zmiana ogniskowej. Wszystkie powyższe wpływają na bezpośrednią możliwość wystąpienia wady spawalniczej, takiej jak zbyt mały przetop, niejednorodność lica spoiny lub jej zaporowanie.

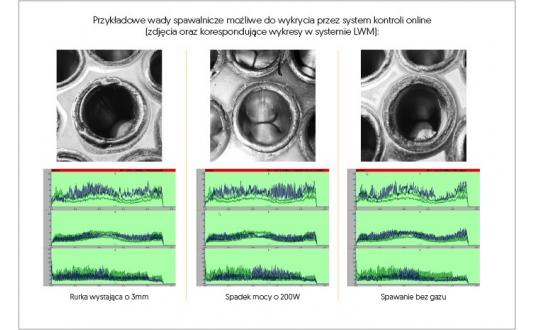

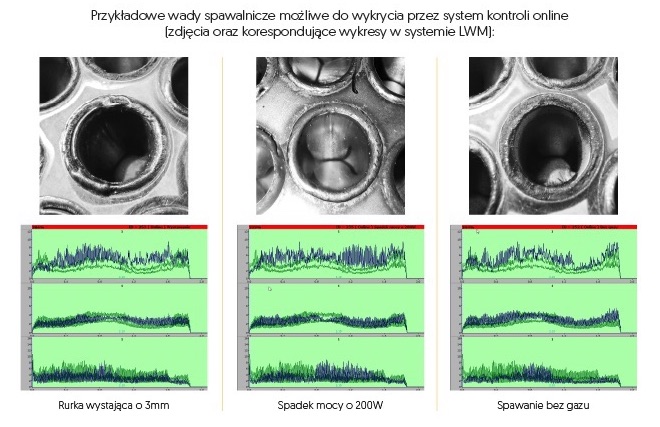

Które z wad spawalniczych są możliwe do wykrycia przez system kontroli online?

|

Podsumowanie i wnioski

Doświadczenia zebrane podczas testów wdrożeniowych systemu do kontroli jakości on-line jasno pokazują, że zastosowanie tego typu rozwiązań może przynieść firmom konkretne korzyści. Możliwość wykrycia wady spawalniczej bezpośrednio podczas produkcji, pozwala skutecznie reagować na pojawiające się odchylenia od zadanych parametrów procesowych oraz korygować je bez ponoszenia niepotrzebnych strat. Analiza danych zbieranych podczas intensywnej produkcji wielkoseryjnej, umożliwia dodatkowo powiązanie potencjalnych wad (m.in. typu, częstości i miejsca występowania) z zagadnieniami występującymi podczas procesu montażu, przygotowania oraz kontroli jakości komponentów wejściowych, poprzedzających bezpośrednio proces spawania.

W myśl założeń Industry 4.0 oraz koncepcji Smart Factory, informacje pozyskiwane z systemu kontroli jakości on-line, pozwalają jeszcze lepiej realizować zadania, które stawiane są przed działami kontroli jakości w firmach produkcyjnych. Możliwość ciągłego przesyłania danych do dedykowanego oprogramowania, wspomagającego inteligentne zarządzanie produkcją, jakością oraz łańcuchem dostaw, generuje dodatkową wartość, która bezpośrednio przekłada się na łatwo policzalne korzyści (kosztowe, jakościowe i wizerunkowe). Zintegrowana z systemem kontroli, intuicyjna metoda archiwizacji danych jakościowych, pozwala na optymalne powiązanie zapisów jakościowych z konkretnymi spoinami. Na finale, niesie to za sobą dodatkowe możliwości w obszarze ‘śledzenia oraz identyfikacji’ wszystkich połączeń spawanych w kontekście długoterminowej eksploatacji produktu u Klienta docelowego oraz płynących stąd implikacji gwarancyjnych i serwisowych.

Źródło: RMA

Redaktor: MRR

81-577 Gdynia

+48 507 862 685

- Roboty mobilne - przegląd rynku 2020

- Praktyczna wiedza od ekspertów Beckhoff

- Robotyzacja zakładów mięsnych: Moda czy innowacja?

- 212 mln zł na automatyzację i robotyzację dla MŚP

- Hybrydowe zgrzewanie punktowe materiałów MPMS/MPC

- P-Weld – Zrobotyzowane Rozwiązania w Spawaniu

- Ulga na robotyzację - do kiedy można skorzystać?

- Zrobotyzowany przegląd targów branżowych 2025

- Webinary Beckhoff – dostępne online

- Estun inwestuje w Polsce

- Raport: Przegląd Rynku Robotów Współpracujących (Cobotów)

- Jak zwiększyć efektywność AGV? Radarowe czujniki w akcji

- Raport: Rynek robotów mobilnych AGV i AMR w 2025

- Nowe funkcje usprawniają pracę inżynierów i programistów

- Monitorowanie i optymalizacja flot robotów

- Konkretnie o Automatyzacji – praktyczne spotkania dla przemysłu

- Moduły liniowe Bosch Rexroth przyspieszają automatyzację

- Jak wybrać system ERP idealny dla firmy produkcyjnej?

- EMO Hannover 2025 – odwiedź centrum innowacji przemysłowych

- Automatyzacja sprzątania z KIRA CV

- Rekordowe targi robotyki i automatyzacji automatica 2025

Innowacja dla logistyki dystrybucji

Firma Kardex Polska dokłada wszelkich starań, aby klienci byli na bieżąco z informacjami ...

Innowacja dla logistyki dystrybucji

Firma Kardex Polska dokłada wszelkich starań, aby klienci byli na bieżąco z informacjami ...

Jak integrować automatykę przemysłową z systemami IT?

Zakłady produkcyjne, aby utrzymać się na rynku i podnieść konkurencyjność, muszą nieustann...

Jak integrować automatykę przemysłową z systemami IT?

Zakłady produkcyjne, aby utrzymać się na rynku i podnieść konkurencyjność, muszą nieustann...

PCI Days 2022 - zarejestruj się bezpłatnie już teraz

Jedyne w Polsce targi dostawców dla przemysłu farmaceutycznego i kosmetycznego PCI...

PCI Days 2022 - zarejestruj się bezpłatnie już teraz

Jedyne w Polsce targi dostawców dla przemysłu farmaceutycznego i kosmetycznego PCI...

FANUC wyróżniony za działania na rzecz klimatu

FANUC, globalny lider w dziedzinie automatyzacji fabryk, został doceniony za wiodącą rolę...

FANUC wyróżniony za działania na rzecz klimatu

FANUC, globalny lider w dziedzinie automatyzacji fabryk, został doceniony za wiodącą rolę...

Innowacje w przetwórstwie tworzyw sztucznych

Rosnące systematycznie zainteresowanie targami PLASTPOL wystawców sprawia, że targi...

Innowacje w przetwórstwie tworzyw sztucznych

Rosnące systematycznie zainteresowanie targami PLASTPOL wystawców sprawia, że targi...

Zostań wystawcą Targów ITM Polska

Tegoroczne Targi Innowacje Technologie Maszyny ITM Polska odbywające się w dniach 4-7 czer...

Zostań wystawcą Targów ITM Polska

Tegoroczne Targi Innowacje Technologie Maszyny ITM Polska odbywające się w dniach 4-7 czer...